что внутри медных трубок кулера

Что внутри медных трубок кулера

7356 разгона до облаков

Невозможно сказать, какой тип тепловых трубок (ТТ) используется в вашем любимом кулере, просто взглянув на него снаружи. Многие производители умудряются так завуалировать истинную структуру ТТ за множеством маркетинговых названий и фич, поэтому даже если захотеть, сложно определить вид тепл. трубок у Вас в системе охлаждения.

Как вы, наверное, знаете, тепловые трубки представляют собой полые металлические (чаще из меди) трубки, которые эффективно переносят тепло из одного места в другое. Работают они благодаря небольшому количеству жидкости, содержащемуся в запечатанной трубе и находящемуся внутри в небольшом вакууме. Вакуум снижает температуру кипения рабочей жидкости, благодаря этому относительно небольшое повышение температуры вызывает испарение жидкости и, соотвественно, перемещение ее в парообразном виде к холодному концу тепловой трубки, где «хладоген» конденсируется обратно в жидкость. Затем внутренняя структура, а именно фитиль, помогает быстро вернуть рабочую жидкость обратно на горячий конец тепловой трубы под воздействием капиллярных сил.

Основным различием в строение ТТ чаще всего является именно разнообразная внутренняя структура, благодаря которой некоторые «Heatpipe» эффективнее, чем другие, но при этом у каждого вида есть свои недостатки, а также некоторые ограничения в отношении ориентации относительно земли и воздействия гравитации. Давайте рассмотрим три основных типа ТТ, которые на данный момент используется в компьютерной промышленности. Фотографии сотрудникам сайта Frostytech любезно предоставила компания Thermolab, создатель суперкулеров BARAM и BADA.

Порошок из меди, сплавленный на стенках трубки

Очень эффективная ТТ, но при этом и одна из самых дорогих в производстве технологий; практически нет ограничений по ориентации относительно земли.

Капиллярный эффект осуществляется канавками на внутренней стороне тепловой трубки. В зависимости от формы канавок есть разница в производительности. Расходы на производство такого решения довольно низкие, но подобные трубки гораздо более восприимчивы к притяжению и могу по-разному работать в зависимости от ориентации. Компания Тhermolab заявляет, что вертикальная ориентация является наилучшей, и рекомендует не пренебрегать рекомендациями производителей относительно правильно установки кулеров на CPU.

Самое распространенное строение тепловой трубки в процессорных кулерах. В роли фитиля выступает многослойная металлическая сетка; при этом решение не выделяется заоблачной ценой и имеет лучшее соотношение цена\производительность.

Как устроена система охлаждения ноутбука?

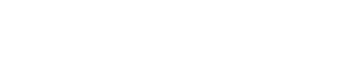

Компоненты системы охлаждения ноутбука

Всё просто. СО ноутбука состоит из трёх основных элементов — теплосъёмник, тепловые трубки, радиатор охлаждения, вентилятор охлаждения и термопереносящий интерфейс.

Теплосъёмник — устанавливается на нагревающиеся элементы ноутбука. В типичных условиях он устанавливается на чип процессора, чип видеокарты, чип южного/северного моста (хаба), сильно греющиеся элементы подсистемы стабилизации напряжения питания.

Теплосъёмник — это металлическая пластина, сделанная чаще всего из меди, с переходом на тепловую трубку.

Его назначение — это быстрый съём тепла от греющихся элементов и передача его на тепловую(-ые) трубки. Теплосъёмник может быть один и большого размера для того, чтобы перекрывать собой сразу несколько греющихся микросхем (процессор + видеокарта). Теплосъёмников может быть несколько, каждый из которых соединён с тепловой трубкой, и снимает тепло с одного определённого чипа.

1 — теплосъемник видеокарты

2 — теплосъёмник дополнительных элементов платы

3 — теплосъёмник центрального процессора

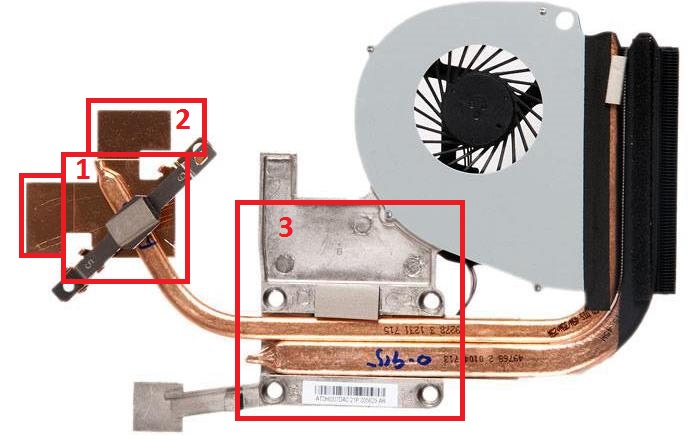

Тепловые трубки — соединяют между собой теплосъёмник и радиатор охлаждения и передают тепло от первого ко второму. ТТ полые внутри и эта полость заполнена хладогеном. Он нагревается у теплосъёмника и переносит полученное тепло на радиатор, передавая ему.

Тепловая трубка в конструкции может быть одна, может быть несколько. Когда их несколько — это хорошо, ведь они работают независимо и более эффективно. В нормальных системах охлаждения использеутся минимум 2-е тепловые трубки — одна между «теплосъёмник процессора- радиатор», а вторая между «теплосъёмник видеокарты — радиатор».

Существуют пеловые трубки различного диаметра. Чем большее количество тепла необходимо отводить, чем бОльшего диаметра тепловые трубки должны использоваться.

Радиатор охлаждения — принимает на себя тепло, передаваемой тепловыми трубами, охлаждает тепловые трубки. Радиатор охлаждения делают из соединенных между собой медных пластин, «нанизанных» на тепловые трубки. Медь в конструкции радиатора используется по той причине, что она обладает большой теплопроводностью и хорошо переносит тепло.

Чем больше по размеру и по общей суммарной площади охлаждающих пластин радиатор, тем более он эффективен. В целях экономии существуют радиаторы, сделанные не из меди, а из других — более дешевых металлов. Такие радиаторы менее эффективны, т.к. использованные в них материалы обладают меньшей теплопроводностью.

Сам и сам по себе может справиться с рассиеванием поступающего тепла. Но для того. чтобы повысить его эффективность используется обдув радиатора вентилятором. Нагнетаемый холодный воздух, поступающий в ноутбук через вентиляционные отверстия, обдувает радиатор и уносит наружу накопившееся на нём тепло.

Вентилятор он же кулер — нагнетает на радиатор воздушный поток, который и приводит к более эффективному охлаждению радиатора.

Чем больше вентилятор, тем бОльший поток воздуха он может нагнетать. Но для размещения в ноутбуке большого вентилятора нет места. Потому воздушный поток наращивается не за счёт размера, а за счёт скорости вращения вентилятора.

Вентилятор в ноутбуке с очищенной системой охлаждения вращается на такой скорости, что его не слышно. Но когда радиатор СО забит пылью автоматика повышает скорость вращения до такой, что его становится слышно. Порой даже очень. И если так, то пора выполнять очистку системы охлаждения от пыли.

Гудеть вентилятор может и по той причине, что у него отломилась от большой нагрузки одна из лопастей. Но в современных системах лопасти в вентиляторе соединяют между собой по внешнему периметру.

Система охлаждения нуждается в профилактике в виде периодической очистки от накопившейся пыли. Если прозевать и не выполнить очистку ноутбук может перегреться, а отдельные его компоненты — перегореть.

Для тех ноутбуков, что уже перегорели от перегрева нужен ремонт по замене пострадавших узлов. Если нет желания заниматься ремонтом ноутбука, то актуальной может стать скупка б/у ноутбука. Такой подход позволит возвратить хотя бы часть средств, потраченных на приобретение ноутбука, и освободить занимаемое им место.

Тепловые трубки своими руками

С каждым апгрейдом и последующим разгоном компьютера вместе с тепловыделением процессоров росло мое недовольство стандартными системами охлаждения. Воздушные кулеры меня уже давно перестали устраивать из-за недостаточной производительности и неприемлемых шумовых характеристик (несколько минут послушав рев TT Volcano 7+, я отнес этого монстра друзьям, давшим мне его потестировать).

реклама

Шум для меня вообще критичен, так как я сплю в той же комнате, где стоит компьютер, всю ночь занятый рендерингом. Самодельная система водяного охлаждения могла дать неплохие результаты, но, во-первых, для электропитания помпы пришлось бы использовать дополнительную розетку, во-вторых, в и без того крайне плотно заполненном пространстве системного блока нужно было бы разместить кучу трубок (ухудшение и без того плохой вентиляции), в-третьих, расширительный бачок с помпой и немалый радиатор не могут влезть внутрь моего корпуса и будучи установлены рядом, сильно уменьшили бы пространство на рабочем столе и смотрелось бы довольно неэстетично, в-четвертых, вибрации и низкий гул аквариумной помпы, практически незаметные днем, ночью становятся просто невыносимыми (проверено на опыте неудачной попытки завести рыбок), ну и в-пятых, себестоимость такой системы, судя по форумам, может достигать 60$, а то и 80$. Постепенно сформулировались следующие требования к системе охлаждения:

Казалось бы, такую систему изготовить в принципе невозможно, но решение нашлось – это тепловые трубы (ТТ), которым на всех форумах по разгону компьютеров и системам охлаждения уделяется крайне мало внимания (иногда в интернете встречаются самодельные испарительные системы охлаждения с пузырьковым кипением рабочей жидкости, которые называются тепловыми трубами, но таковыми не являются и имеют с ними мало общего, а скорее напоминают термосифоны 19 века).

Подобная завеса молчания на самом деле весьма удивительна, если вспомнить об их характеристиках. При малых габаритах, отсутствии внешних источников питания и абсолютной надежности (ломаться просто нечему) ТТ обеспечивают высочайшую эффективность и полную бесшумность. Естественно речь идет о тепловой трубе в ее современном виде. Отлично, такой «кулер» полностью подходит по пяти пунктам требований к системе охлаждения, но остался третий пункт. На разработку конструкции, которую возможно изготовить дома, цена которой не превысит 40$ и материалы для которой будут доступны, у меня ушло много времени. Результат же превзошел все ожидания – стабильный разгон при пассивном охлаждении. ТТ я считаю пассивной системой, поскольку она не имеет механических движущихся частей и не требует внешних источников питания (для работы используется сама отводимая энергия).

В этой статье я расскажу об основных этапах разработки и подробно опишу увлекательный процесс изготовления ТТ. К сожалению, в процессе изготовления я не делал фотографий за неимением цифрового фотоаппарата, поэтому у меня нет возможности проиллюстрировать все этапы фотографиями, надеюсь, что сделанные мной рисунки смогут полноценно их заменить.

2.1. Что такое тепловая труба

Если говорить научным языком, тепловая труба (ТТ) – это замкнутое испарительно-конденсационное устройство, предназначенное для охлаждения, нагрева, или терморегулирования объектов. Впервые термин «тепловая труба» был предложен Гровером Г.М. и использован в описании к патенту США 3 229 759 (02.12.1963, Комиссия по атомной энергии США) и в его статье «Устройство, обладающее очень высокой теплопроводностью». Перенос тепла в ТТ осуществляется путем переноса массы теплоносителя, сопровождающегося изменением его фазового состояния (обычно испарение рабочей жидкости и ее последующая конденсация).

Если взять обычную металлическую трубку, налить в нее немного воды, практически полностью откачать из нее воздух (это очень важно, не откачанный воздух будет мешать парообразованию и быстрому движению пара), и герметически закрыть ее с обеих сторон, то мы получим простейшую тепловую трубу, которая называется термосифоном, и идеально работает при вертикальном расположении. Термосифон работает так: к нижнему концу (зона испарения) подводиться тепло, вода начинает испаряться без пузырькового кипения (это тоже очень важно, потому что при кипении на стенках ТТ возникают пузырьки, которые затрудняют отвод образующегося на греющей поверхности пара через толщу фитиля, и, следовательно, ограничивают мощность теплопередачи), поглощая при этом большую энергию, пар поднимается по трубе к холодному концу (зона конденсации), конденсируется, отдавая энергию, и в виде воды стекает по стенкам трубки вниз. Так как скрытая теплота фазового перехода у многих веществ достаточно высока, обеспечивается высокая плотность теплового потока. Термосифоны могут работать, если зона испарения находится ниже зоны конденсации, поэтому область их применения ограничена.

реклама

Первые термосифоны применялись для выпечки хлеба в Америке в 19 веке. Нижний конец трубы подогревался в топке, а верхний конец был соединен с камерой, в которой выпекался хлеб. Благодаря тому, что ТТ и термосифоны обладают термостабилизирующими свойствами, хлеб никогда не пригорал.

6 июля 1944г в США был зарегистрирован патент №2350348. Автором изобретения был Гоглер, сотрудник американской фирмы General Motors. Как указывал автор, целью изобретения было «. обеспечение поглощения теплоты, или, другими словами, испарение жидкости в точке, лежащей выше области конденсации или зоны отвода теплоты, без дополнительных затрат на подъем жидкости от уровня конденсатора». Для возврата жидкости из зоны конденсации в зону испарения была предложена капиллярная структура. То есть Гоглер изобрел тепловую трубу, которая могла работать в любом положении и иметь любую форму.

В октябре 1973г в Штутгарте прошла первая международная конференция по тепловым трубам, после которой они получили общее признание.

2.3. Некоторые характеристики ТТ

В настоящее время более эффективного устройства для передачи тепловой энергии, чем ТТ, не существует. Цилиндрическая ТТ с водой при t =50 o С будет иметь теплопроводность в сотни раз больше чем у меди. ТТ на литии при t =1500 o С В осевом направлении может передать тепловой поток до 25квт/см2.

Современные ТТ имеют следующие характеристики:

По виду теплоносителей различают металлические (калий, натрий, цезий и т.д.) для очень высоких температур, и неметаллические (вода, аммиак, ацетон, фреоны и т.д.) для низких и средних температур, к области которых относится и диапазон допустимых температур процессора. Для возврата конденсата в зону испарения могут использоваться гравитационные, капиллярные, центробежные, электростатические и т.д. силы.

Важно отметить, что ТТ начинает работать при любом перепаде температур на ее концах, это значит, что она будет отводить тепло от процессора, нагревшегося до 60 градусов даже если ее другой конец будет иметь температуру 59 градусов. Невысокий коэффициент теплоотдачи (мощность, отводимая с одного квадратного метра поверхности, при условии, что ее температура на один градус выше температуры окружающей среды) пассивного радиатора (он применяется, т.к. абсолютно бесшумен) на холодном конце ТТ снизит допустимую температуру окружающей среды, но не намного.

Наиболее современный и распространенный тип тепловой трубы – ТТ Гровера – состоит всего из трех элементов: корпус, рабочая жидкость, КПМ (капиллярно-пористый материал).

Сечение – круглое или прямоугольное. Минимальный диаметр ТТ должен быть таким, чтобы внутренний диаметр зоны транспорта пара исключал действие капиллярных сил, т.е. чтобы паровой канал не превратился в капиллярный; максимальный – принципиальных ограничений не имеет. Материал – обычно используют нержавеющую сталь, алюминиевые сплавы, медь, стекло, бронзу; пластмассы (гибкие ТТ), керамику (высокотемпературные ТТ).

реклама

Капиллярно-пористый материал (фитиль):

КПМ обеспечивает перемещение жидкости из зоны конденсации в зону испарения и равномерно распределяет ее по всей зоне испарения. Требования к КПМ противоречивы, необходимые параметры подбирают, исходя из конкретной ситуации.

реклама

Совершенно очевидно, что все металлические части ТТ должны быть изготовлены из меди, ввиду ее отличной теплопроводности, простоты обработки точением, химической пассивности и просто хорошему внешнему виду. Изготовить единую ТТ из одного куска меди дома невозможно (как выяснилось, достать нужный для этого кусок меди тоже невозможно), поэтому пришлось разбить ее конструкцию на три части: зона испарения, зона конденсации и соединяющий их корпус.

С самого начала было ясно, что труба должна контактировать непосредственно с процессором через тонкий слой термопасты. Системы, используемые в ноутбуках, в которых между двумя медными пластинами зажимаются ТТ, и уже пластины контактируют с процессором, недопустимы, так как обеспечить хороший контакт между пластинами и ТТ практически невозможно. Таким образом, было решено, что зона испарения будет выполнена из единого куска меди, ее торцевая часть будет притерта для лучшего контакта с процессором, а стенки должны быть достаточно толстыми для обеспечения теплоотвода через всю поверхность испарительной зоны.

реклама

Корпус решено было изготовить из медной трубки диаметром 30 мм. Единственная функция корпуса в моей системе – соединение испарительной и конденсационной зон, поэтому никаких особых требований к нему не предъявлялось.

3.3. Зона конденсации

Зона конденсации – самая сложная часть всей системы. Она должна эффективно отводить тепло, полученное при конденсации пара. Было решено применить пластинчато-ребристый радиатор, то есть состоящий из большого числа тонких пластин.

Эффективность ребра зависит от его площади и температуры, у моих ребер форма и площадь одинаковы, а из теоретических сведений о ТТ известно, что зона конденсации имеет изотермическую поверхность (поверхность с одинаковой температурой во всех точках, постоянство температуры получается благодаря тому, что при переходе пар – жидкость выделяется энергия в виде тепла и температура не меняется, а пар конденсируется равномерно по всей поверхности зоны конденсации), это значит, что радиатор будет иметь одинаковую эффективность ребер на всей длине. Таким образом, максимальная отводимая мощность линейно зависит от длины зоны конденсации. Очевидно, что зона конденсации должна быть конструктивно совмещена с пластинчато-ребристым радиатором, проще говоря, ребра должны быть нарезаны прямо на трубе, это наиболее простая и эффективная (тепло без посредников отводится с зоны конденсации в воздух) конструкция.

3.4. Рабочая жидкость

реклама

В качестве рабочей жидкости была выбрана дистиллированная вода. В принципе, можно было использовать ацетон, но вода привлекает большей теплоемкостью и большей скрытой энергией парообразования, кроме того, я не уверен, что ацетон не будет взаимодействовать с неметаллическими частями ТТ, к тому же он кипит при низкой температуре (всего 56 градусов при атмосферном давлении, а в вакууме еще меньше) и в нем может начаться процесс пузырькового кипения, что, как мы помним, сильно ограничит перенос тепла в трубе. «Цветение воды» полностью исключено, так как в трубке будет полная темнота и вакуум.

Честно говоря, чтение статей о материале фитилей для ТТ повергло меня в уныние. У двух моих знакомых именно на этом этапе закончились попытки сделать ТТ для охлаждения процессора. Дело в том, что повсеместно рекомендуется изготавливать фитили из спеченных металлических порошков (меди, титана, никеля) с размерами частицы порядка нескольких микрон или из металлических сеток саржевого плетения, тоже с недостижимыми параметрами. Если спечь фитиль из порошка в домашних условиях можно, то получить порошок с нужным размером частиц практически нереально, как и сплести нужную сетку. Хотя есть на эту тему у меня кое-какие задумки, но они пока не проверены экспериментально.

К счастью, я задался вопросом: а почему, собственно, применяют фитили из спеченных порошков? Выяснилось, что они нужны для обеспечения подъема рабочей жидкости на высоту до одного метра. Естественно, что мне такой подъем не нужен, ТТ у меня будет расположена горизонтально, а максимальная высота подъема воды составит 3 см (для эффективной теплоотдачи с торцевой и боковых частей испарительной зоны). В данных условиях в качестве фитиля лучше всего применять именно фитиль. От старой керосиновой лампы. У меня как раз была пачка неиспользованных в свое время запасных фитилей, так что вопрос выбора КПМ был благополучно решен.

4. Поиск необходимых материалов

реклама

У меня, как я уже писал, была пачка запасных фитилей от старой керосинки. В принципе, их можно было купить в магазинах хозтоваров, в которых иногда появляются декоративные керосиновые лампы и запасные фитили к ним.

реклама

Для изготовления ТТ мне понадобились следующие инструменты: старый токарный станочек, доставшийся мне после закрытия мастерской по ремонту часов в подвале нашего дома, узкий (2 мм) длинный резец с плоской режущей кромкой, набор сверл, силиконовый герметик (не уверен, относится ли он к инструментам), регулируемые плашка и метчик для нарезания резьбы диаметром от 1.5 см до 3.5 см, стекло и мельчайшая кирпичная пыль для притирки медных частей, мелкий напильник, паяльник и ножовка по металлу. На одном из этапов изготовления потребовался вакуумный насос, любезно предоставленный кафедрой физики.

6.1. Изготовление зоны испарения

6.2. Изготовление зоны конденсации

Зона конденсации оказалась наиболее сложной частью конструкции. На нее я потратил примерно 90% времени, ушедшего на изготовление ТТ. Ее сложность обуславливается параметрами исходного материала. В результате 20-ти сантиметровая конструкция была изготовлена из 22 секций, длиной менее 10 мм. Конструкция одной секции понятна из рисунка. На каждой секции выточены по 3 ребра толщиной 1 мм и расстоянием между ними 2 мм.

Будучи наслышан о пластичности меди и трудностях ее обработки, я опасался невероятных проблем при точении ребер, но, как выяснилось, именно при точении все обстоит намного проще: во-первых, медь не перегревается, ведь при обороте заготовки большая ее часть не контактирует с резцом и успевает охлаждаться, во-вторых, даже будучи немного нагреты, уже готовые ребра не деформируются, так как их выпрямляет немалая центробежная сила, возникающая при быстром вращении заготовки, ну а в-третьих, уже готовая часть радиатора отводит излишки тепла от точки обработки. Для более надежного охлаждения обрабатываемой детали я использовал комнатный вентилятор с картонным конусом, направляющим воздушный поток.

Большой проблемой оказалось соединение секций между собой. Спаять такую конструкцию, по-моему, нереально, ведь ее придется сильно нагревать на газовой плите, и уже сделанные пайки могут развалиться, да и действовать паяльником в 2-х миллиметровом пространстве между ребрами крайне затруднительно. В результате я нарезал на соединяющихся частях резьбу и свинтил их. Кроме «стандартных» были выточены две секции, составляющие конец ТТ и секция, соединяющая корпус с зоной конденсации. В торцевой конец был вкручен простейший шариковый клапан, через который из ТТ будет откачан воздух.

В пластинчато-ребристом радиаторе возникает эффект «вытяжной трубы» (нагретый воздух в ограниченном с боков пространстве с большой скоростью движется вверх, подтягивая на свое место холодный воздух), что обеспечивает хороший обдув ребер радиатора. Коэффициент теплоотдачи такого радиатора составляет около 30 Вт / (м 2 0 С). Помножив этот коэффициент на общую площадь (ведь, как мы помним, все пластины работают одинаково эффективно и имеют одинаковую температуру), получим, что при разности температур между радиатором и окружающим воздухом в 1 градус мой радиатор сможет рассеять примерно18 Вт. А при разности температур в 10 градусов – 180 Вт!

Допустим, летом температура в комнате поднимется до 35 градусов, тогда для отвода 180 Вт температура радиатора должна быть 45 градусов, а как известно из теории, ТТ будет работать даже при температуре зоны конденсации 59 градусов, значит есть еще неплохой запас. Уверен, что выделяемая процессором мощность не будет больше 100 Вт, а для отдачи такой мощности радиатор нагреется всего на 5.6 градусов выше комнатной температуры.

6.3. Изготовление корпуса

Медную трубку нужного диаметра мне найти не удалось, зато у меня был лист меди толщиной чуть меньше 1 мм. Этот лист был в два слоя накручен на выточенный на токарном станке деревянный цилиндр, от души обработан киянкой и пропаян вдоль. Получилась вполне приличная трубка. Сечение корпуса выглядит так:

6.4. Изготовление фитиля

6.5. Определение объема воды

Для эффективной работы ТТ рабочей жидкости должно быть чуть-чуть больше, чем может вобрать в себя фитиль, иначе лишняя жидкость будет занимать часть канала по которому движется с большой скоростью пар, при этом жидкость будет сдуваться в зону конденсации, мешая отводу тепла через стенки ТТ. Необходимый объем воды определился очень просто: фитиль был насыщен водой и выжат в мерный стакан, еще 0.5 см 3 было добавлено из тех соображений, что часть воды перейдет в парообразное состояние.

6.6. Сборка конструкции

Сначала корпус был вставлен в зону испарения и припаян, затем зона конденсации была развинчена на две части, и соответствующая часть была припаяна к корпусу. Излишки олова были удалены мелким напильником. Развинчивать зону конденсации понадобилось, чтобы после пайки можно было вставить фитиль и зафиксировать его проволочным кольцом. После вставки фитиля все было просто: я залил ранее определенное количество дистиллированной воды (из аптеки), свинтил зону конденсации и залил стыки между ее секциями силиконовым герметиком. Хотя внешний вид готовой конструкции доставлял несомненное эстетическое удовольствие, она была неработоспособна. Из нее еще предстояло откачать воздух, мешающий парообразованию и перемещению пара вдоль трубы. В разрезе готовая ТТ выглядит так:

6.7. Откачка воздуха

На кафедре физики нашелся вакуумный насос, которым через клапан в торце ТТ был откачан воздух. ТТ была предварительно заморожена в морозильнике, чтобы насос вместе с воздухом не выкачал воду в виде пара. Наложенный снаружи на швы герметик под действием атмосферного давления частично втянулся в них, обеспечив полную герметичность.

Тестировалась ТТ очень просто. Взявшись за конец зоны конденсации, я засунул зону испарения в кипящую воду, руке практически мгновенно стало горячо, потом я взялся за зону испарения и погрузил радиатор в ведро со льдом, рука тут же почувствовала ощутимый холод. Смысла в дальнейшем тестировании я не усмотрел и приступил к монтажу ТТ в компьютер.

Как уже говорилось, крепление за сокет или материнскую плату не может удержать двухкилограммовую конструкцию длиной чуть больше 30 см, поэтому необходимо было немного модернизировать корпус. В боковой стенке было прорезано отверстие, через которое ТТ выходит из корпуса. К внутренним металлическим конструкциям корпуса были прикреплены растяжки из медной проволоки, на которые была подвешена ТТ. Зона испарения была соединена с процессором через термопасту АЛ-СИЛ 3, и закреплена за зубья сокета (крепления были взяты от какого-то старого ломаного no-name кулера). Крепления были приклеены, поэтому они все время отваливались от шлифованной поверхности ТТ (при этом выяснилось, что они совершенно не нужны, труба, благодаря проволочным растяжкам с достаточной силой прижимается к процессору), и в конце концов я их снял совсем.

Казалось бы, торчащий радиатор диаметром 8 см и длиной 20 см будет неудобен, некрасив, займет много пространства на рабочем столе, но это совершенно не так! Смотрится он очень приятно (мой знакомый моддер был в полнейшем восхищении), придает дизайну корпуса некоторую футуристичность, расположен он не на столе, а над столом, совершенно не мешая класть документы, диски и т.п. Никаких неудобств от габаритов этого устройства лично я не испытываю.

Недавно мне пришло в голову, что если зачернить трубу, она будет лучше отдавать тепло (физический закон – чем чернее тело, тем оно лучше не только поглощает тепло, но и отдает). Чернение проводилось химическим способом, описывать его я не буду, поскольку никому не советую этого делать – нанюхаетесь нашатырного спирта, а увеличения теплоотдачи практически не получите, во всяком случае у меня труба равномерно почернела (еще и дрянь какая-то аморфная на некоторых ребрах осела), но температура процессора не снизилась ни на градус.

Как видно на этой фотографии, конструкция отнюдь не выглядит громоздкой, хотя это довольно спорное утверждение.

Ребра. Конечно, при точении на станке, которому не меньше 30 лет, не удалось избежать досадных оплошностей вроде неравенства толщины получившихся ребер, одно ребро при обрыве резинового привода станка было непоправимо испорчено и его пришлось сточить совсем, кромки некоторых ребер немного помяты, потому что станок иногда начинал вибрировать в направлении, перпендикулярном оси вращения.

Открыта боковая крышка, если присмотреться, то видны проволочные растяжки, на которых висит ТТ.

Я не ставил себе задачу продемонстрировать чудеса экстремального оверклокинга. Целью разгона было доказать возможность стабильного работы разогнанного процессора при пассивном охлаждении.

8.1. Комплектация компьютера:

Для тестирования использовались SiSoft Sandra 2001, PC Alert 4, 3D Mark 2000, операционная система Windows ME.

Сначала частота системной шины была выставлена на 180 МГц, на большей частоте компьютер отказывался включаться. Далее разгон процессора производился путем увеличения множителя. Без поднятия напряжения стабильная работа (безошибочная десятикратная архивация-разархивация Winrar’ом папки Program Files размером 929Мб, перемежающаяся с прогонами 3D Mark) была получена на частоте 2070Мгц (180х11,5).

Дальнейший разгон приводил к нестабильной работе, а системная плата при включении иногда начинала мигать светодиодами на тему «on-board memory error». Наверняка при поднятии напряжения можно было бы выжать и больше мегагерц, но как я уже писал, такой задачи не ставилось.

8.3. Температурный режим CPU

Замеры производились при комнатной температуре 35 градусов, специально для эмуляции летних условий были использованы калорифер и термовентилятор. Температуру зоны конденсации померить оказалось практически невозможно из-за сложной формы радиатора. Показания температуры процессора снимались в течение часа прокрутки 3D Mark и двухчасового рендеринга в 3DS Max при помощи утилиты PC Alert 4, идущей в комплекте с системной платой.

Следует отметить, что температура системы всего на 7 градусов выше комнатной, до установки ТТ она была на 15 градусов выше комнатной (да, вот такая вот убогая у меня вентиляция в корпусе), что достигается благодаря выводу процессорного тепла прямо в окружающий воздух. 53 градуса на разогнанном почти в полтора раза процессоре при 35 градусах в комнате, по-моему, неплохие показатели для пассивной системы охлаждения! При этом ТТ не издает никаких звуков, потому что в ней нет пузырькового кипения, создающего шум в испарительных системах.

Проведенные тесты показывают, что была изготовлена весьма эффективная система охлаждения, которая в моем случае обошлась в 40$ (цена медной высоковольтной шины). Кстати, у меня осталось около 15 килограмм медной стружки, которую я сдал по доллару за килограмм, в результате затраты на систему составили только 25$. Эксплуатация системы в течение месяца не выявила никаких проблем.

Уверен, что после прочтения списка плюсов, вопросы вроде «А зачем же было так извращаться?» отпадут сами собой.

9.2. Планы на будущее

Моя система была построена безо всяких расчетов (кроме приблизительного расчета радиатора) только на знании общих принципов теории ТТ, и из первых попавшихся материалов. Некоторые сомнения вызывает эффективность фитилей от керосиновой лампы, видимо они работают на пределе, поэтому чернение и не дало снижения температуры процессора. ТТ была сделана прямой, что привело к небольшим трудностям при ее установке.

Для дальнейшего совершенствования системы я вижу следующие пути: