что влияет на длительность расстойки изделий перед выпечкой

Частый вопрос: Как правильно делать расстойку теста?

Как ставить тесто на расстойку?

Чтобы поддерживать максимальную активность дрожжей, расстойку теста осуществляют при температуре 33-45 о С. Кроме температуры большое значение имеет и влажность воздуха. Если воздух сухой, поверхность теста высыхает и теряет эластичность. Она покрывается корочкой, которая не позволяет тесту увеличиваться в объеме.

Как ускорить расстойку теста?

Так, расстойку можно ускорить, если увеличить количество дрожжей или активизировать их при достаточном содержании сахара в тесте. При использовании слабой муки или муки с высокой автолитической активностью расстойка происходит быстрее, чем при использовании сильной муки или муки с малым содержанием сахара.

Как определить расстойку теста?

На термометре четко видно, что температура внутри теста составляет 28*С — хорошая температура, значит тесто буду расстаивать в духовке при 30*С, оно не остынет за время расстойки, а наоборот прогреется, температура увеличится, и тесто удвоится в объеме.

Как ставить тесто на расстойку в духовку?

Замесив тесто или сформировав заготовку для выпечки, выложите ее в подходящую посуду или на противень, накройте пищевой пленкой и поставьте для расстойки в нагретую до нужной температуры духовку.

Какая температура нужна для расстойки теста?

Оптимальная температура для окончательной расстойки тестовых заготовок – 32–38°С. Ее понижение приводит к заметному замедлению процесса. При температуре выше 38 °С тесто слишком быстро набирает кислотность, потому что такие условия максимально благоприятны для кислотообразующей микрофлоры.

Что значит отправить тесто на расстойку?

Расстойка теста — это важнейший технологический этап подготовки теста непосредственно к выпечке. … Во время расстойки восстанавливается клейковинный каркас, нарушенный при формовании, происходит образование пористой структуры теста, верхний, поверхностный слой заготовок становится газонепроницаемым, эластичным и гладким.

Как подойти тесту в духовке?

Ставим миску с тестом, накрыв его тем же мокрым горячим полотенцем, в духовой шкаф с температурой 40-45°С. И сокращаем отведённое время по рецепту ровно в 2 раза. Либо ставим наше тесто в миске просто в духовку, включаем лампу освещения и закрываем дверь.

Какая влажность в Расстоечном шкафу?

Лучшими условиями для окончательной расстойки являются температура воздуха 35-40 °С и относительная влажность 75-85%. В зависимости от указанных выше условий, длительность расстойки колеблется от 20 до 120 мин.

Чем больше изделие тем температура выпечки?

Как понять что хлеб готов к выпечке?

Самый простой способ – измерять в нем температуру специальным термометром-щупом. Если температуре 96-98 градусов, хлеб готов, если ниже, подержать в духовке еще немного.

Как понять что тесто получилось?

Проверенный и самый лучший способ узнать, готова ли выпечка, — попробовать деревянной палочкой (или спичкой, или зубочисткой, но лучше всего палочкой для шашлычков, потому что она длиннее). Проткните корж в самом толстом месте: если на палочке не осталось следов теста, она сухая – значит, пирог точно готов!

Какая температура нужна для дрожжевого теста?

Дрожжевое тесто необходимо замешивать при температуре 24 — 35 градусов. Для приготовления заварного теста используется кипящая вода и температура должна быть высокой, чтобы его можно было заварить.

Сколько держать в духовке дрожжевое тесто?

В таблице также указаны температуры выпекания для каждого вида теста и размера изделия.

…

Таблицы времени выпечки изделий из теста

| Продукт | Температура, °С | Время выпекания, мин |

|---|---|---|

| Слоеное дрожжевое тесто | ||

| Мелкие изделия (60-100 г) | 240-260 | 10-20 |

| Крупные изделия (800-1000 г) | 230-250 | 20-25 |

| Слоеное бездрожжевое тесто | ||

Какая температура нужна для выпечки хлеба?

Температура выпечки хлеба. Массовые сорта хлеба из пшеничной или смеси пшеничной и ржаной муки обычно выпекают в температурном интервале от 200 до 270 о С. Мелкие изделия (50-100г) рекомендуют выпекать при более низкой температуре, чем крупные изделия (500 и более г) из аналогичного теста.

Оптимальные параметры расстойки мучных изделий

Оптимальные параметры расстойки мучных изделий.

Хорошие пекари придают большое значение процессу расстойки теста (далее как расстойка), так как знают, что от этого этапа производства хлебобулочной продукции зависит

ее внешний вид и качество. Процесс расстойки нельзя недооценивать. Расстойка – это важнейший технологический этап подготовки теста непосредственно перед выпечкой. Существую 2 вида расстойки: предварительная и окончательная.

Предварительная расстойка.

Для большинства сдобных изделий между операциями округления и окончательного формирования кусков теста должна быть предварительная расстойка. Эта операция необходима, так как в результате механического воздействия на тесто при замесе, делении на куски, округлении их возникают внутренние напряжения и частично разрушается клейковинный каркас. В процессе предварительной расстойки внутренние напряжения удаляются, а разрушенные звенья клейковинного каркаса частично восстанавливаются. Продолжительность предварительной расстойки, например, для плюшек – 10-15 мин, для витушек сдобных – 5-10 мин, для лепешек и батончиков к чаю – 1-2 мин.

Процесс брожения во время предварительной расстойки практически не имеет значения, поэтому ее проводят при обычной температуре и влажности.

Окончательная расстойка.

Во время окончательной расстойки в тесте продолжается брожение. При этом выделяется углекислый газ, который разрыхляет тесто и увеличивает объем тестовых заготовок. Пористость теста увеличивается.

При окончательной расстойке заготовки приобретают нужную форму с гладкой и эластичной поверхностью; улучшаются вкусовые свойства теста.

Окончательная расстойка – капризный процесс. Здесь одинаково важны три параметра: влажность, время выдержки, температура.

Для расстойки на производстве используется расстоечный шкаф либо расстоечная камера.

Влажность.

Оптимальная влажность воздуха в расстоечной камере для большинства хлебобулочных изделий находится в пределах от 65 до 85%. Бывают исключения, например, булочки для гамбургеров расстаивают при влажности: до 90-100%.

Очень высокая влажность в расстоечной камере приводит к тому, что поверхностный слой теста становится слишком влажным, липким и теряет упругость, что приводит к прилипанию изделий к поверхности противней и форм и ухудшению внешнего вида изделий. На корочке изделий образуются пузыри, корка может отслоиться от мякиша при выпекании.

Низкая влажность в расстоечной камере приводит к дестабилизации поверхности изделий — поверхностный слой подсыхает и на нем образуются трещины.

Время выдержки тестовых заготовок.

Длительность расстойки теста зависит от многих факторов: от температурного режима в расстоечной камере, от влажности, от рецептуры теста, от характера обработки теста, от массы тестовых заготовок, от способа расстойки заготовок (в хлебопекарных формах или без форм), от особенностей свойств муки.

Уменьшить время расстойки можно, повысив температуру и влажность воздуха (в определенных пределах), также используют улучшители окислительного действия( бромат калия и др. вещества), благодаря которым можно укрепить клейковину. Расстойка может несколько замедлиться при дополнительной раскатке кусков или двукратном округлении, так как при этом тесто уплотняется и достаточно сильно уменьшается его пористость. Более длительно расстаиваются и тестовые заготовки, в рецептуре которых имеется жир и сахар.

Для ускорения газообразования во время расстойки применяют улучшители качества теста (амилоризин и др.), с их помощью стимулируют процесс брожения. Также более быстрая расстойка происходит влажного и теплого теста, более выброженного, чем холодного или моложавого, крепкого теста.

Ржаной хлеб расстаивается быстрее, чем пшеничный, т. к. чем слабее мука, тем меньше времени требуется на расстойку.

Рекомендуется расстаивать заготовки для сдобных изделий 50—120 мин, а заготовки из булочного теста той же массы — 20—50 мин.

Температура.

Температура в расстоечной камере не менее важный параметр расстойки теста.

Существует множество факторов влияющих на выбор температуры при расстойке, но также есть оптимальные пределы температур, которыми руководствуются пекари – это 32 — 45° С.

При более низких температурах процесс расстойки значительно увеличивается по времени, хоть и реологические свойства теста (кислотность теста) будут на высоте.

При температуре в расстоечной камере более 45 ºС процесс как ни странно замедляется, потому что получается обратный эффект и брожение замедляется.

Важно! Температура в расстойке не должна существенно превышать температуру тестовых заготовок после разделки, допускается превышение 5-8 ºС. В противном случае, на поверхности и внутри заготовки тесто будет иметь разную пористость и разные реологические свойства от чего внешний вид и качество изделий от этого сильно пострадают.

Оптимальные параметры расстойки продукции

ГК «Униконс»

Продвижение и реализация комплексных пищевых добавок, антисептиков и др. продукции.

«Антисептики Септоцил»

Септоцил. Бытовая химия, антисептики.

«Петритест»

Микробиологические экспресс-тесты. Первые результаты уже через 4 часа.

«АльтерСтарт»

Закваски, стартовые культуры. Изготовление любых заквасок для любых целей.

4.13. Предварительная и окончательная расстойка теста

4.13. Предварительная и окончательная расстойка теста

После операций деления и округления куски теста оставляют на некоторое время в покое. Такая необходимость возникает потому, что в результате интенсивного механического воздействия при операциях уплотнения, деления и округления в тесте происходят некоторые структурные изменения: разрушаются отдельные звенья клейковинного каркаса, появляются внутренние напряжения. Отдых кусков теста продолжительностью 5. 8 мин называют промежуточной, или предварительной, расстойкой. При предварительной расстойке улучшаются физические свойства теста, восстанавливается структура клейковинного каркаса, внутренние напряжения в тесте рассасываются и на округленных кусках теста образуется тонкая пленка, которая улучшает условия дальнейшей его разделки (раскатку кусков теста между валками закаточной машины и их окончательную формовку). Пористость мякиша улучшается, а объем хлеба из теста, подвергшегося предварительной расстойке, увеличивается. Брожение теста в период кратковременной предварительной расстойки практического значения не имеет, поэтому нет необходимости увлажнять воздух и поддерживать определенную температуру.

Предварительную расстойку осуществляют на открытых ленточных транспортерах или в открытых люлечных шкафах непрерывного действия. Если позволяет место, то используют длинные ленточные транспортеры, подающие тесто из округлителя в тестозакаточную машину, предназначенную для придания округленным заготовкам цилиндрической формы и проработки теста для создания поверхностной пленки и получения более равномерной пористости мякиша за счет распределения газов в куске теста.

Для ржаного теста предварительная расстойка не требуется.

В процессе деления теста на куски и их формовки из теста почти полностью удаляется углекислый газ. Чтобы разрыхлить, придать необходимую форму и объем тесту (как ржаному, так и пшеничному) перед посадкой в печь его подвергают окончательной расстойке.

Окончательная расстойка — очень важная технологическая операция, от которой зависит качество хлебобулочных изделий.

Во время окончательной расстойки в тесте продолжается брожение. При этом выделяется углекислый газ, который разрыхляет тесто и увеличивает объем тестовых заготовок. Длительность расстойки кусков теста зависит от очень многих факторов: от массы кусков теста, от рецептуры теста, от хлебопекарных свойств муки, от условий расстойки и других причин.

Так, например, куски теста меньшего развеса и с меньшей влажностью теста расслаиваются дольше.

Более длительно расслаиваются и тестовые заготовки, в рецептуре которых имеется жир и сахар, а также улучшители окислительного действия (бромат калия и др.). Тесто из слабой муки расстаивается быстрее.

Основные факторы, влияющие на длительность расстойки теста — температура и относительная влажность воздуха в расслоенных камерах. При более высокой относительной влажности воздуха для расстойки теста требуется меньше времени.

Так, например, при повышении температуры воздуха с 30 до 45°С при относительной влажности 80. 85% длительность расстойки сокращается на 25. 30%.

Также ускоряется длительность расстойки (примерно на 20%), если повысить относительную влажность воздуха с 65 до 85% при той же температуре.

Однако относительную влажность воздуха нельзя поддерживать выше 85%, так как при этом тесто будет прилипать к карманам люлек или к расстоечным доскам. В зависимости от указанных выше условий длительность расстойки колеблется от 20 до 120 мин. При окончательной расстойке необходимо создавать оптимальные условия для жизнедеятельности микрофлоры теста, для процесса его брожения, а также для увеличения объема теста и улучшения внешнего вида тестовых заготовок. Окончательная расстойка проводится в атмосфере воздуха с повышенной относительной влажностью и температурой. Лучшими условиями для окончательной расстойки являются: температура воздуха 35. 40°С и относительная влажность 75. 85%. При этих условиях брожение теста и, следовательно, расстойка ускоряется, увлажненная пленка на поверхности тестовой заготовки при увеличении объема хорошо растягивается и куски теста сохраняют полученную форму.

Особо важное значение приобретает окончательная расстойка при ускоренных способах приготовления теста. В этом случае — это основная или единственная фаза, при которой происходит разрыхление теста. Важно установить правильный режим рас- стойки и уметь определить готовность кусков теста в расстойке. Готовность определяют органолептически по изменению объема, формы и физических свойств кусок теста, а в поточных конвейерных линиях при постоянных параметрах и по длительности расстойки. Если посадить в печь тестовые заготовки с недостаточной расстойкой, то изделия из них будут неправильной формы, с трещинами и разрывами корок, через которые будет выходить наружу часть мякиша. Форма подовых изделий при излишней расстойке будет плоская, расплывчатая. У формовых изделий при недостаточной расстойке могут также образоваться разрывы и трещины на корках, а при излишней расстойке верхняя корка будет вогнутой, корытообразной.

Качество мякиша хлеба также зависит от расстойки. При недостаточной расстойке мякиш будет неэластичный, заминающийся при легком нажиме.

Окончательная расстойка теста на предприятиях большой и средней мощности осуществляется в конвейерных люлечных шкафах. Конвейерные шкафы для расстойки устанавливают в зависимости от типов и производительности хлебопекарных печей, применяемых в данном производстве. В настоящее время обычно применяют конвейерные секционные шкафы ЦНИИХП-Р-1-57. В зависимости от необходимой производительности их можно собирать из различного количества секций. Расстойка тестовых заготовок часто бывает более длительная, чем выпечка, поэтому производительность расстоечного шкафа должна быть в 1,5 раза выше производительности печи. Для мелкоштучных изделий, расстаиваюшихся 50. 70 мин, а выпекающихся 10. 15 мин, производительность расстоечного шкафа должна превышать производительность печи в 5. 7 раз. В этом случае для расстойки применяют двух- или трехполочные люльки. Продолжительность расстойки регулируют, изменяя число полок в расстоечном шкафу, загруженных тестовыми заготовками. Чем больше длительность расстойки, тем больше полок загружают тестом, и наоборот.

В расстоечно-печных агрегатах, где такой метод регулировки неприменим, продолжительность расстойки регулируют при помощи кареток, изменяющих соотношение загруженных и холостых люлек.

Техническая характеристика конвейерных шкафов расстойки теста приведена в табл. 4.13.

На предприятиях малой мощности расстойка сформованных тестовых заготовок производится на расстоечных вагонетках в специальных камерах. Для создания оптимальных условий расстойки в промышленности применяют специальные установки, кондиционирующие воздух, автоматически поддерживающие температуру и относи-

Техническая характеристика конвейерных шкафов расстойки теста

| Показатели | Варианты шкафов ЦНИИХП-Р-1-57 | Шкафы к печам | |||

| I | II | III | ФТЛ-2 | ХВЛ | |

| Производительность, т/сут | 16 | 24 | 32 | 15 | 25 |

| Количество люлек в шкафу | 27/24 | 39/34 | 51/48 | 30 | 128/96 |

| Продолжительность расстойки тестовых заготовок в минуту | 17/40 | 17/40 | 17/40 | 20/75 | 45/90 |

тельную влажность воздуха в камерах и шкафах расстойки. Применение кондиционеров Л КВ улучшает условия расстойки, делает ее равномерной по всему объему расстоечных шкафов и камер и поэтому улучшает качество хлеба.

Обдувка воздухом тестовых заготовок при разделке. При разделке теста, приготовленного из пшеничной сортовой муки, на поточных линиях рабочие поверхности тестоприготовительных машин и транспортерных лент посыпают мукой. Это необходимо для того, чтобы тесто при разделке не прилипало к рабочим поверхностям оборудования. Расход муки на подсыпку составляет обычно 1,2. 1,5% от общего ее расхода. Для устранения подсыпки мукой на многих хлебопекарных предприятиях применяют обдувку тестовых заготовок воздухом. Это позволяет сэкономить не менее 1% муки и одновременно улучшает санитарное состояние производственных помещений. Для обдувки применяется слегка подогретый воздух температурой 28. 30°С и относительной влажностью 40. 50%. Воздух подается вентилятором низкого давления по трубопроводам во все машины тесторазделочной линии и ко всем промежуточным транспортерам. При обдувке на поверхности тестовой заготовки за несколько секунд образуется пленка, которая препятствует прилипанию теста к рабочим поверхностям тесторазделочного оборудования. Наибольшее количество воздуха (примерно 60%) следует направлять на транспортер, подающий тестовые заготовки к закаточной машине, и в закаточную машину. Эффективность обдувки значительно улучшается, если одновременно покрыть рабочие органы машин и обработать транспортерные ленты полимерными материалами (раствором кремнийорганической жидкости ГКЖ-4 или фторопластом-4).

Посадка тестовых заготовок в люльки шкафов для окончательной расстойки и их над- резка. Посадка тестовых заготовок на люльки конвейера шкафа для расстойки или в формы, прикрепленные к люлькам, трудоемкая операция, обычно выполняемая вручную. На некоторых предприятиях для механизации этой операции применяют различные механизмы. Тестовые заготовки круглого подового хлеба укладывают на автопосадчик системы Примака и Могилянского, работающий в автоматической линии с печью ФТЛ-2. Для укладки в люльки конвейерного расстоечного шкафа тестовых заготовок, имеющих форму батонов, применяют автоматический посадчик марки иНИИХП-ПС-2—59. Производительность его до 20 т батонов в сутки. На поточных линиях большой производительности с печами АЦХ применяются делительнопосадочные агрегаты различной системы, которые обеспечивают деление теста и посадку тестовых заготовок в формы, закрепленные на люльках общего конвейера расстойки и выпечки. Производительность такого делительно-посадочного агрегата 60. 100 т хлеба в сутки. Агрегат хорошо работает при разделке как ржаного, так и пшеничного теста.

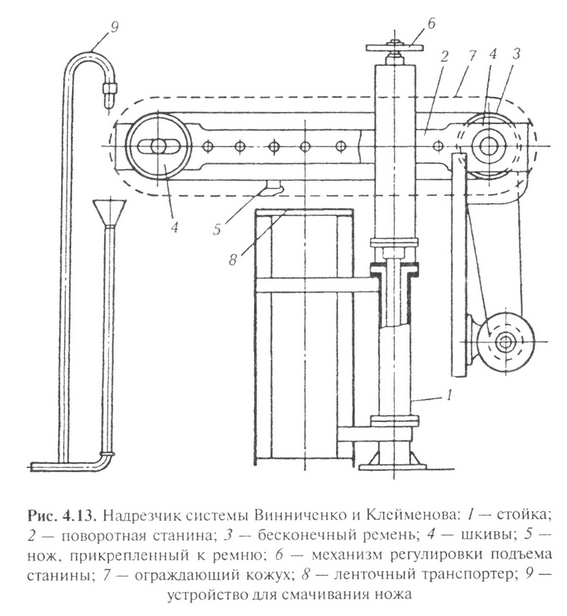

Тестовые заготовки батонообразной формы для хлебных изделий развесом от 0,4 до 1 кг обычно надрезают на верхней поверхности 4. 6 косыми надрезами. Надрезы делают для того, чтобы придать хлебу свойственный ему вид, сохранить форму изделия при брожении в расстойке и в первый период выпечки. Количество надрезов зависит от развеса и сорта хлеба. Для нанесения надрезов широко применяется надрезчик (рис. 4.13) системы Виниченко и Клейменова. Надрезчик работает следующим образом: штурвалом механизма регулировки 6 фиксируют станину 2 в определенном положении, чтобы надрезы были необходимой глубины и совершались под соответствующим углом к оси ленточного транспортера 5, подающего тесто. Для этого станину поворачивают на нужный угол и фиксируют на необходимом расстоянии от поверхности

ленты в зависимости от высоты обрабатываемых тестовых заготовок. Затем включают привод надрезчика и транспортера и на ленту транспортера укладывают доски с расстоявшимися тестовыми заготовками.

При согласованной скорости движения ленточного транспортера и транспортера- надрезчика (скорость движения ленты транспортера равна 0,15 м/с, а ножей 5 надрезчика — 12,5 м/с) надрезы получаются на определенном расстоянии один от другого. Производительность надрезчика обеспечивает выработку 40 т батонов в сутки.

Расстойка тестовых заготовок

Назначение окончательной расстойки тестовых заготовок

Окончательная расстойка – это период интенсивного брожения сформованных тестовых заготовок перед выпечкой с целью разрыхления и образования необходимого объема.

Готовность тестовой заготовки к выпечке обычно устанавливается органолептически на основании изменения объема, формы и реологических свойств теста. Свойства теста определяют легким нажатием влажного пальца на поверхность тестовой заготовки. Различают недостаточную, нормальную и избыточную расстойки (рисунок 1).

Перед расстойкой в тесте остается лишь 8-14% того количества оксида углерода, которое должно быть в заготовке к началу выпечки. Основная часть оксида углерода (86-92%) образуется во время окончательной расстойки. Газообразование в тесте должно быть интенсивным, иначе расстойка замедлится, а реологические свойства теста ухудшатся. В конце расстойки изделия значительно увеличиваются в объеме (на 50-70% от исходного). Момент достижения наивысшего объема должен совпадать с окончанием расстойки. В процессе расстойки восстанавливается нарушенный при формовании клейковинный каркас, формируется структура пористости будущего изделия. Толщина стенок пор, образовавшихся при расстойке, сохраняется и во время выпечки изделия. Поверхность тестовых заготовок становится гладкой, эластичной и газонепроницаемой.

Правила проведения окончательной расстойки. Параметры воздуха для окончательной расстойки тестовых заготовок

Окончательную расстойку проводят в камерах или конвейерных шкафах в атмосфере влажного и теплого воздуха при температуре 40-45°С и относительной влажности 75-85%. Повышенная температура среды способствует интенсивному газообразованию в тесте. Повышенная влажность воздуха предупреждает заветривание поверхности тестовых заготовок. Если тесто расстаивается в атмосфере недостаточной влажности, то на поверхности заготовок образуется сухая пленка, которая под давлением газов затем разрывается, корка готового хлеба из такого теста имеет разрывы и трещины. При достаточном увлажнении верхний слой теста становится эластичным и легко растягивается под действием оксида углерода.

Факторы, влияющие на продолжительность расстойки

Продолжительность окончательной расстойки колеблется от 25 до 120 мин и зависит от массы тестовой заготовки, условий расстойки, рецептуры теста, свойств и вида муки и других факторов. Чем больше масса тестовой заготовки, тем длительнее процесс окончательной расстойки.

Параметры расстойки, рекомендуемые для получения изделий стандартного качества, приведены в инструкциях на отдельные сорта хлеба и хлебобулочных изделий из ржаной и пшеничной муки.

Факторы, влияющие на продолжительность расстойки, показаны на рисунке 2.

Особое значение имеет длительность расстойки при однофазном ускоренном способе приготовления теста. При такой технологии расстойку иногда удлиняют на 5-10 мин, что компенсирует некоторую «моложавость» теста.

Улучшители качества хлеба стимулируют процесс брожения, интенсифицируют газообразование при расстойке.

В зависимости от функционального назначения добавки-улучшители, применяемые в хлебопечении, классифицируются по группам:

Повышение температуры и влажности воздуха (в определенных пределах) сокращают продолжительность расстойки. Повышение температуры свыше 40°С отрицательно влияет на дрожжи и снижает газообразование. Относительная влажность воздуха не должна быть выше 85%, так как в противном случае тесто будет прилипать к доскам или кассетам для расстойки.

В некоторых случаях продолжительность расстойки увязывают с температурой в печной камере. Чем выше температура, тем большую расстойку следует дать заготовкам. При высокой температуре в пекарной камере скорее заканчивается процесс брожения в заготовках и образуется корка, закрепляющая форму изделия.

Характеристика расстойных шкафов с ручной и автоматической загрузкой и выгрузкой тестовых заготовок

Оборудованием для окончательной расстойки служат конвейерные шкафы, которые устанавливают между формующей машиной и печью. На мелких предприятиях и в отдельных цехах хлебозаводов для расстойки применяются еще подкатные вагонетки.

Конвейерные шкафы делятся на универсальные, применяемые для широкого ассортимента изделий, и специализированные, используемые для расстойки 1-3 изделий определенной формы. В специализированных шкафах загрузка и выгрузка тестовых заготовок автоматизирована, в универсальных шкафах – производится вручную.

Универсальные шкафы

Универсальные шкафы имеют трехполочные люльки. Длина люльки расстойного шкафа равна ширине пода печи, для которой предназначен шкаф. В настоящее время выпускаются следующие универсальные расстойные шкафы: Т1-ХР-2А на 30, 48, 82 рабочие люльки для печей с площадью пода соответственно 16, 20 и 25 м 2 и шириной 1,9-2 м; Т1-ХРГ на 30 и 50 рабочих люлек для печей с площадью пода 8-16 м 2 и шириной пода 1,4-1,5 м.

Способ укладки тестовых заготовок на люльки расстойного шкафа должен обеспечивать наиболее полную загрузку пода печи при сохранении необходимых зазоров между заготовками. Практически на всех предприятиях соблюдают определенный порядок укладки заготовок для одного и того же вида изделий, рекомендованный соответствующими инструкциями.

Так, на одну полку расстойного шкафа длиною 2 м укладывают: батонов – 12-14 заготовок; городских булок – 24, черкизовских – 12; ярославских – 18 заготовок.

При выпечке на поду печи заготовки укладываются на фанерные доски, при выпечке на металлических листах – на листы.

Конвейер шкафа окончательной расстойки движется прерывисто, останавливаясь на определенное время при подходе очередной люльки с тестом к выгрузочному окну. Производительность расстойного шкафа (шт.) должна равняться производительности печи. Шкаф должен также обеспечивать необходимую длительность расстойки заготовок.

Для того чтобы эти условия были соблюдены, надо определить, какое число полок шкафа следует занимать тестовыми заготовками при выработке определенного изделия. Количество полок шкафа (шт.) определяем по формуле:

где Р – минутная производительность печи, шт.; Тр – продолжительность расстойки, мин; п – количество тестовых заготовок на полке шкафа, шт.

В нескольких случаях количество полок в шкафу с тестовыми заготовками определяют по упрощенным формулам.

Так, если шкаф установлен для люлечно-подиковой печи, то число заготовок на полке шкафа и люльке печи одинаково, следовательно, количество полок в шкафу, занятых тестом, должно во столько раз превышать число люлек в печи, во сколько продолжительность расстойки превышает длительность выпечки:

где Тр и Тв– соответственно продолжительность расстойки и выпечки, мин; n – число рабочих люлек в печи, шт.

По этой же формуле рассчитывают количество полок шкафа с тестовыми заготовками, если изделия выпекаются на поду, а заготовки укладываются на люльку шкафа в один ряд. В данном случае вместо числа рядов листов подставляют число рядов изделий по длине пода печи.

При смене ассортимента необходимо регулировать продолжительность окончательной расстойки заготовок. В приводе конвейерных шкафов предусмотрено устройство, которое ступенчато регулирует продолжительность расстойки в диапазоне 1 : 2. Это же устройство обеспечивает остановку конвейера при подходе люльки с тестовыми заготовками к выгрузочному окну. Пустые люльки проходят мимо окна, не останавливаясь. Таким образом, чем больше люлек будет занято тестовыми заготовками, тем больше будет длиться расстойка, так как за один оборот конвейера шкафа будет больше остановок. Если все полки шкафа заняты заготовками, то расстойка будет максимальная, если занята половина полок – расстойка составит 50% от максимальной.

Порядок установки форм и укладки подовых изделий на люльки люлечно-подиковых печей представлен на рисунок 3.

б – при загрузке форм на подики размера ми 1920×350 мм;

в – укладка батонов массой 0,4-0,5 кг;

г – укладка городских булок массой 0,2 кг;

д – укладка батонов массой 0,8 кг

Рисунок 3 – Порядок установки форм и укладки подовых изделий на листы

Порядок укладки тестовых заготовок на листы представлен на рисунок 4.

б – городские булки массой 0,2 кг;

в – батоны массой 0,4-0,5 кг;

г – батоны массой 0,8 кг

Рисунок 4 – Укладка тестовых заготовок н а листы

Специализированные шкафы

Специализированные шкафы обеспечивают расстойку заготовок 1 или 2-4 видов изделий со сходной формой и размерами. Люльки в таких шкафах одноярусные, заготовки укладываются на люльку в 1 ряд с помощью посадочных механизмов. Пересадка расстоявшихся заготовок на под печи происходит с помощью посадочного устройства или при опрокидывании люльки шкафа над подом печи. К таким шкафам относятся: Т1-ХРЗ (рисунок 5), предназначенный для расстойки тестовых заготовок круглого подового хлеба массой 1 кг. Шкаф Т1-ХРЗ устанавливают с туннельными печами площадью пода 25-50 м2. Число рабочих люлек в зависимости от исполнения шкафа – 80, 120 и 140; РШВ (см. рисунок 6) служит для расстойки тестовых заготовок, предназначенных для батонов и городских булок. Шкаф устанавливают с ленточными печами, площадь пода которых составляет 25м 2 (270 рабочих люлек в шкафу) и 40 м 2 (332 рабочие люльки в шкафу).

Люльки шкафа узкие с внутренним покрытием из шинельного сукна.

Укладка тестовых заготовок на люльку продольная (по 6 заготовок для батонов и по 8 – для городских булок массой 0,2 кг).

Специализированные шкафы также снабжены механизмом для регулирования продолжительности расстойки в диапазоне 1:2. Для расстойки используются многие другие специализированные шкафы.

В расстойных шкафах воздух увлажняется и нагревается путем подачи пара низкого давления. Более оптимальный режим расстойки создается при помощи кондиционеров. В производстве формового хлеба широко применяются расстойно-печные агрегаты с общим конвейером для расстойки и выпечки. В таких агрегатах продолжительность расстойки регулируется кареткой.

Каретка и блочное устройство с отдельным приводом изменяют соотношения рабочих и холостых люлек в расстойной камере. Так, при передвижении каретки вниз рабочая ветвь конвейера в камере расстойки и соответственно продолжительность расстойки увеличиваются, и наоборот.

На мелких предприятиях для окончательной расстойки тестовых заготовок применяются также подкатные вагонетки. Загруженные тестом вагонетки помещают для расстойки в стационарные закрытые камеры или в общем помещении цеха в зоне, лишенной сквозняков. Для более равномерной расстойки тестовых заготовок вагонетки следует загружать тестом, начиная с нижних полок, а для выпечки загружать сверху. В этом случае нижние заготовки, которые находятся в атмосфере более холодного воздуха, будут расстаиваться несколько дольше, чем верхние, а результат расстойки будет одинаков. Количество вагонеток с тестовыми заготовками должно соответствовать производительности печи и продолжительности расстойки. Вагонетки с расстоявшимися заготовками разгружают у печей не дольше, чем за 15 мин, иначе разница в расстойке первых и последних заготовок на вагонетке будет слишком велика. Количество вагонеток, которое должно находиться в расстойке, определяют по формуле:

где Тр – продолжительность расстойки, мин; nп – количество заготовок, необходимых для печи в 1 мин, шт.; nв – количество заготовок на вагонетке, шт.

Ритм rв подачи вагонеток к печи для разгрузки (в мин) определяем по формуле:

В пекарнях малой мощности используют расстойные камеры шкафного типа (рисунок 6). В шкафу расстойка тестовых заготовок происходит в четырех контейнерах, периодически загружаемых в рабочее пространство.

Конвейерный шкаф Т1-ХРЗ может работать в автоматическом и ручном режимах.

В автоматическом режиме тестоделитель работает периодически и останавливается после выдачи каждых восьми тестовых заготовок. Пуск делителя производится от датчика, расположенного на печи. Тестовые заготовки в количестве восьми штук поочередно из округлителя поступают на ленточный транспортер 5, снабженный мукопосыпателем 7. Проходя под гибкими пластинами 8, заготовки переворачиваются на 180° и поступают в маятниковый посадчик 4, который укладывает их в карманы люльки конвейера. После укладки в люльку восьми заготовок датчик включает электродвигатель конвейера, в результате цепи перемещаются на один шаг люлек и останавливаются конечным включателем механизма регулирования длительности расстойки.

Когда люлька доходит до разгрузочных упоров 2, ее кассета опрокидывается и тестовые заготовки выкладываются на под 15 печи. Возврат кассет люлек в исходное положение производится с помощью двух последующих упоров. При выпечке изделий на люлечном поду в тупиковых печах выгрузка тестовых заготовок из люлек конвейера шкафа производится на плоскость посадочного механизма.

Расстойные камеры шкафного типа (см. рисунок 6) оснащены системой автоматического управления температурно-влажностным режимом расстойки, а также снабжены звуковой сигнализацией, свидетельствующей о завершении цикла.

Работа шкафа осуществляется следующим образом. Переключателина панели управления «Нагрев» и «Влажность» устанавливают в положение «Отключено». С помощью автоматического выключателя шкаф включается в сеть. Электронагреватели расстойной камеры включаются при переводе переключателя «Нагрев» в положение «Наладка», при этом на панели должна загореться сигнальная лампа.

Рециркуляционный вентилятор запускается нажатием кнопочного выключателя «Вентилятор», при этом должна загореться сигнальная лампа, встроенная в этот выключатель.

Электронагреватели пароувлажнителя включают путем перевода переключателя «Влажность» сначала в положение «Наладка» (должна загореться сигнальная лампа), а затем в положение «Автомат». Переключатель «Нагрев» устанавливают в положение «Отключено». Открывают двери шкафа, закатывают контейнер в камеру расстойки и закрывают двери. Включают электронагреватели камеры расстойки установкой переключателя «Нагрев» в положение «Автомат». Задают на таймере необходимое время расстойки.

По окончании расстойки по сигналу таймера отключают электронагреватели камеры путем перевода переключателя в положение «Отключено». Открывают двери, выкатывают контейнеры, закатывают новые, закрывают двери, цикл повторяется.

Расстойные электрические шкафы «Бриз» (рисунок 7,8) предназначены для окончательной расстойки тестовых заготовок, размещенных на технологических стеллажных тележках.

Заданные параметры рабочей среды внутри расстойных шкафов поддерживаются автоматически.

Максимальная разовая загрузка указана при использовании:

«Бриз-ТМ» оснащен рециркуляционным вентилятором с воздуховодами, а также имеет термоизоляцию и внутреннюю облицовку стенок из нержавеющей стали, что обеспечивает максимальную однородность рабочей среды.

«Бриз» имеет 1 дверь.

«Бриз-Т» имеет 2 двери, расположенные с противоположных сторон.

«Бриз-супер» и «Бриз-14» укомплектованы установками микроклимата для формирования рабочей среды.

Шкафы окончательной расстойки «Бриз» оборудованы:

Технические характеристики на электрические расстойные шкафы «Бриз» приведены в таблице 1 и 2.

Максимальная разовая загрузка указана при использовании:

Шкаф РШВ

Рисунок 9 – Шкаф для расстойки заготовок мелкоштучных и булочных изделий

В комплект шкафа входят роторно-ленточный посадчик 1 и пересадочный ленточный транспортер 11, предназначенный для разгрузки люлек шкафа и посадки тестовых заготовок на под печи.

Каркас шкафа 2 выполнен из уголковой стали. Сверху и с боков он закрыт съемными ограждениями 13. Внутри шкафа расположены 23 пары звездочек – 6, на которых натянуты цепи конвейера 3, несущего расстойные люльки 14. Шаг подвески люлек – через 4 шага цепи. Звездочки 15 закреплены на приводном валу 19. Натяжение конвейера осуществляется с помощью натяжной станции 16. Холостая ветвь конвейера 5 перемещается снаружи шкафа по звездочкам 4, 7, 8, что необходимо для подсушки материала ячеек люльки. Разгрузка люлек осуществляется на барабане 9 ленточного транспортера 10, другой конец которого огибает закругленную кромку пластины 18 и служит для пересадки тестовых заготовок на под печи.

Заготовки подаются ленточным транспортером в карманы ротора 26, откуда выкладываются с установленным шагом на ленту посадочного транспортера 17. Когда на нем будет уложен весь ряд заготовок, лента остановится и повернется специальным механизмом. При этом тестовые заготовки переместятся на люльку расстойного шкафа, а лента снова займет горизонтальное положение, и цикл загрузки может снова повториться.

Выгрузка заготовок осуществляется на барабане ленточного транспортера 9, закрепленного на валу 12. При прохождении возле него люлька расстойного шкафа прижимается к ленте и вращается вместе с ней вокруг барабана, при выходе на горизонтальный участок заготовки перекладываются на ленточный транспортер, а освободившаяся люлька принимает исходное положение и уходит вверх.

Проходя по верхней горизонтальной ветви конвейера, люльки подсушиваются, что предохраняет ткань от прилипания к ней тестовых заготовок.

Привод конвейера осуществляется от электродвигателя 23 через клиноременную передачу 24, вариатор скорости 21, клиноременную передачу 22, червячный редуктор 25 и цепную передачу 20.

Расстойные шкафы с вертикальным расположением люлечного конвейера компактны, операции посадки и выгрузки заготовок полностью механизированы. Шкафы удобны в эксплуатации.

Однако разность среднего колебания температуры и относительной влажности воздушной среды в верхней и нижней зонах контейнеров может достигать соответственно 5-7°С и 10-15%. Это снижает качество изделий.

Шкаф для расстойки заготовок батонообразных изделий ЛА-23М

Шкаф для расстойки заготовок батонообразных изделий ЛА-23М (рисунок 10, а) предназначен для расстойки тестовых заготовок массой 0,4-0,5 кг. Выпускается в двух вариантах: для поточных линий с туннельными печами с площадью пода 25 и 50 м2. Шкаф имеет Г-образную форму, в его состав входят питатель-загрузчик, люлечный конвейер расстойки, опрокидыватель люлек и надрезчик.

Производительность шкафа можно увеличивать путем установки дополнительных консольных секций.

Внутри каркаса расположен цепной конвейер, состоящий из десяти пар цепных звездочек, из которых две пары (2 и 3) – натяжные, остальные – направляющие, и двух бесконечных пластинчатых втулочно-роликовых цепей 4. К цепям через каждые два звена шарнирно подвешены люльки 5.

Движение конвейера (рисунок 10, б) равномерно-прерывистое и осуществляется от электродвигателя 1, который через клиноременную передачу 2, червячный редуктор 3, кривошип 4, тягу 5, рычаг 6 и собачку 7 вращает храповое колесо 8.

Люлька конвейера (рисунок 10, в) состоит из двух боковин 4, жестко связанных между собой трубой 1, смещенной относительно продольной оси люльки. К боковинам с помощью двух осей 2 прикреплена рамка 5, опирающаяся на трубу 1. Рамка обтянута матерчатым чехлом 10, образующим шесть продольно расположенных карманов 9 для тестовых заготовок.

К боковинам приварены втулки 6, в которые вставлены пальцы 8, закрепленные шплинтами 7. Пальцы боковин вставлены во втулки тяговых цепей конвейера.

При движении люльки с тестовыми заготовками рамка опирается на трубу и занимает горизонтальное положение. По окончании расстойки люлька приходит к механизму опрокидывания, который, нажимая рычагом на поводок 3, поворачивает рамку относительно оси 2.

В результате она опрокидывается и тестовые заготовки выгружаются на под или плоскость посадочного механизма печи.

Оптимальные влажность и температура среды в расстойном шкафу обеспечиваются подачей в шкаф воздуха от кондиционера через патрубок в секции Г (рисунок 10, а).

Использованный воздух из шкафа отбирается через патрубок в секции А.

Рисунок 10 – Шкаф для расстойки заготовок батонообразных изделий

Основные правила безопасной эксплуатации и рационального технического обслуживания оборудования для расстойки тестовых заготовок заключается в следующем

Для обеспечения бесперебойной работы шкафа следует уделить особое внимание свободному вращению люлек на пальцах и равномерной загрузке люлек (по оси подвески). При заедании люлек на пальцах во время перехода на поворотном блоке люлька может перевернуться, за клинить движение конвейера или привести к падению тестовых заготовок внутрь шкафа.

Для предупреждения заклинивания нужно следить за тем, чтобы пальцы люльки также были строго соосны.

Пальцы и ролики цепей следует периодически (1 раз в месяц) смазывать специальной смазкой (графитная мазь, випор, вискозин). После смазки цепей движение по инерции при выключении электродвигателя обычно продолжается несколько дольше обычного. Для обеспечения остановки люлек в заданном месте необходимо, чтобы упор взаимодействовал с конечным выключателем останова немного раньше, чем достигается регулировкой установки упоров или регулировкой привода механизма времени расстойки. Расстояние между направляющими цепи должно быть строго выдержано.

По мере ослабления тяговых цепей производят их натяжку с помощью натяжных винтов. Во избежание перекосов осей натяжку обеих цепей следует проводить одновременно.

Не менее 3 раз в месяц необходимо чистить внутри конвейерный шкаф через открывающиеся дверки. При этом удаляется осевшая мучная пыль, упавшие куски теста и крошки. Щит управления должен быть вовремя обесточен.

Для обеспечения нормальных условий работы и увеличения продолжительности службы конвейерного шкафа систематически смазывают трущиеся детали, не реже 2 раз в неделю заполняют колпачковые масленки консистентной смазкой, 1 раз в месяц смазывают зубья шестеренной передачи консистентной смазкой с вводом в нее 10%-ного графита. После трех месяцев эксплуатации меняют масло в редукторе.

Согласно заводским инструкциям смазывают цепи роликовые, приводные и тяговые. Не реже 2 раз в год разбирают шарикоподшипниковые узлы шкафа и проверяют степень износа подшипников, а также исправность уплотняющих устройств. Не реже 2 раз в год заполняют свежей консистентной смазкой корпуса подшипников привода шкафа; 1 раз в шесть месяцев промывают в керосине приводные цепи и погружают их в подогретое машинное масло, холщовые мешочки для расстойки периодически стирают.

По окончании смены посадочные механизмы очищают от теста и регулируют. Регулировку посадчиков производит квалифицированный механик.