что включает в себя настройка дефектоскопа

Настройка дефектоскопа

— настройку диапазона развертки;

6.4.5.2 Настройку дефектоскопа следует выполнять по СОП с искусственным отражателем в виде отверстия с плоским дном диаметром 3 мм (см. рис.10).

Стандартный образец предприятия с искусственным отражателем в виде отверстия с плоским дном

6.4.5.3 Типовую настройку диапазона развертки выполняют следующим образом:

а) нанести на поверхность СОП контактную жидкость и установить РС ПЭП на поверхность СОП;

б) получить в СОП последовательность эхо-сигналов от противоположной поверхности (донные сигналы) (см. рис.11);

Настройка диапазона развертки

в) установить коэффициент усиления дефектоскопа так, чтобы уровень первого донного эхо-сигнала составлял 80% от полной высоты экрана;

г) используя параметр «Задержка развертки», совместить вершину первого донного сигнала с четвертым делением экрана дефектоскопа;

д) используя параметр «Длительность развертки», совместить вершину второго донного сигнала с восьмым делением экрана дефектоскопа;

е) повторять действия пунктов в) и г) до тех пор, пока оба сигнала не будут совмещены с нужными делениями шкалы экрана (см. рис.11).

6.4.5.4 Настройку глубиномера следует выполнить в соответствии с Инструкцией по эксплуатации дефектоскопа.

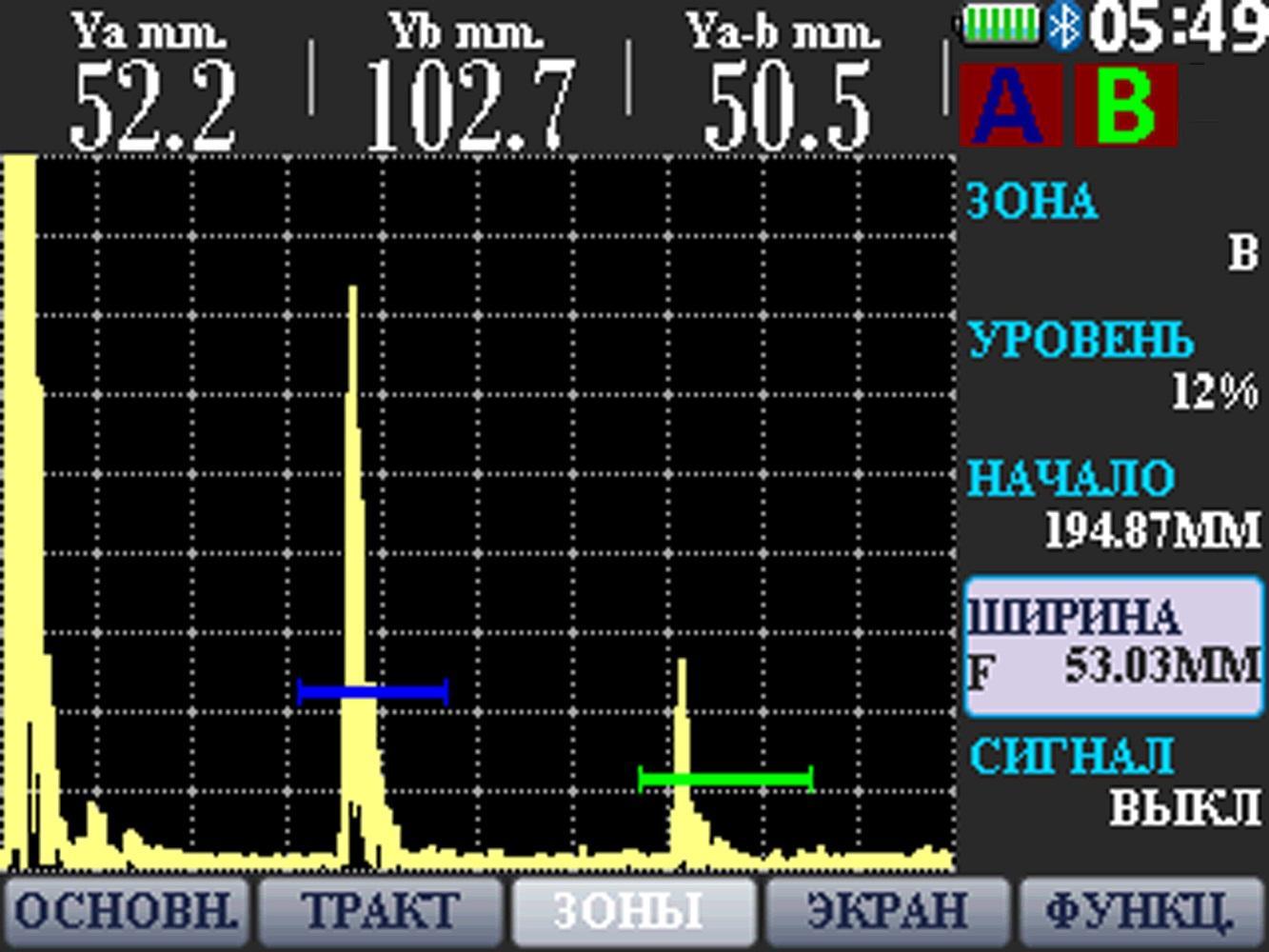

6.4.5.5 Типовая настройка строб-импульса выполняется следующим образом:

а) получить эхо-сигнал от искусственного отражателя в СОП;

б) установить на экране дефектоскопа строб-импульс таким образом, чтобы его начало соответствовало 2 мм шкалы экрана, а конец совпадал с задним фронтом сигнала от искусственного отражателя в СОП, при этом его уровень составлял 40% полной высоты экрана (см. рис. 12).

Настройка положения строб-импульса

6.4.5.6 Настройку чувствительности (браковочного уровня) производят по эхо-сигналу от отверстия с плоским дном диаметром 3,0 мм в СОП, вид которого приведен на рис.10.

Настройка чувствительности дефектоскопа

6.4.5.7 Типовая настройка чувствительности выполняется следующим образом:

а) нанести слой контактной жидкости на поверхность СОП;

б) установить РС ПЭП на СОП, получить максимальный эхо-сигнал от отверстия с плоским дном диаметром 3,0 мм;

в) используя параметр дефектоскопа «Усиление», установить уровень амплитуды эхо-сигнала равным 80% высоты экрана (см. рис. 13). Уровень поисковой чувствительности отличается от браковочного в два раза (на 6 дБ) и составляет 40% от полной высоты экрана.

Полезное

Смотреть что такое «Настройка дефектоскопа» в других словарях:

НАСТРОЙКА — 6.7.8. НАСТРОЙКА Процесс, в результате которого устанавливается значение параметров или характеристик устройства или системы, предусмотренное нормативно техническим документом То же Источник: РМ 4 239 91: Системы автоматизации. Словарь справочник … Словарь-справочник терминов нормативно-технической документации

Настройка аппаратуры. — 4.5.9 Настройка аппаратуры. 4.5.9.1 Перед проведением настройки с учетом параметров контролируемого соединения следует выбрать пьезопреобразователь и стандартный образец предприятия, конструкция и технические характеристики которых соответствуют… … Словарь-справочник терминов нормативно-технической документации

РД 19.100.00-КТН-545-06: Ультразвуковой контроль стенки и сварных соединений при эксплуатации и ремонте вертикальных стальных резервуаров — Терминология РД 19.100.00 КТН 545 06: Ультразвуковой контроль стенки и сварных соединений при эксплуатации и ремонте вертикальных стальных резервуаров: Дефект : здесь: несплошность в металле стенки резервуара, в сварном соединении, отклонение… … Словарь-справочник терминов нормативно-технической документации

РД 08.00-60.30.00-КТН-046-1-05: Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных нефтепроводов — Терминология РД 08.00 60.30.00 КТН 046 1 05: Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных нефтепроводов: 1.4.15 Бригада сварщиков группа аттестованных в установленном порядке сварщиков, назначенных… … Словарь-справочник терминов нормативно-технической документации

порог — 3.3 порог: Нижняя часть притвора дверного полотна или ворот. Источник: ГОСТ Р 53307 2009: Конструкции строительные. Противопожарные двери и ворота. Метод испытаний на огнестойкость … Словарь-справочник терминов нормативно-технической документации

Дефектоскопист по магнитному и ультразвуковому контролю 3-й разряд — Характеристика работ. Контроль деталей сложной конфигурации магнитным методом на стационарных и переносных дефектоскопах непосредственно на агрегатах без их снятия. Контроль цилиндрических изделий токовихревыми приборами с расшифровкой… … Единый тарифно-квалификационный справочник работ и профессий рабочих

Настройка дефектоскопа

Наиболее ответственная методическая операция в технологическом процессе УЗ-контроля, поскольку последующие операции оценки эквивалентных размеров и допустимости дефектов заключаются в сравнении измеренных временных и амплитудных характеристик дефектов с параметрами, установленными при настройке.

Проведение настройки сводится к выполнению двух обособленных операций: настройке шкалы расстояний (скорости развертки дефектоскопа) и настройке чувствительности.

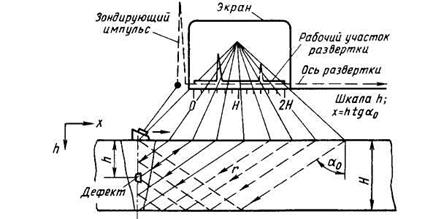

Рис. 1. Схема настройки скорости развертки

Испытательные образцы согласно нормативным требованиям должны быть идентичны изделию в том смысле, что размеры и материал образцов выбирают по чертежам изделия. Однако допускаемые отклонения размеров изделия от номинальных могут существенно влиять на результаты контроля. Отличие скорости ультразвука в материалах образца и изделия, неравномерность распределения скорости вдоль траектории УЗ-волн (при сварке разнородных материалов, при контроле биметалла), дисперсии скорости в основном металле также могут быть причиной ошибок при настройке скорости развертки, усугубляющихся при контроле толстостенных изделий.

Указанных ошибок можно избежать только настройкой непосредственно на подлежащем контролю изделии. Особенность настройки на изделии сострит в том, что его толщина заранее не известна, во всяком случае на изделиях с односторонним доступом (смонтированный трубопровод, закрытый сосуд, листовая облицовка). Чтобы рабочий участок развертки дефектоскопа точно соответствовал фактической толщине в пределах зоны сканирования, можно воспользоваться следующими простыми методическими приемами.

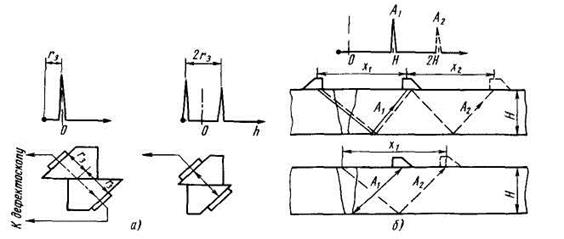

Левая граница рабочего участка (глубина залегания дефекта h=0) устанавливается по положению на экране сигнала, прошедшего через сдвоенные призмы двух идентичных преобразователей, которыми будет проводиться контроль, как показано на рис. 2, а. Если преобразователи включены электрически последовательно (раздельная схема включения, показанная на рис. 2, а, слева), то положение сигнала на развертке точно соответствует началу рабочего участка, поскольку длина пути ультразвука от излучающей до приемной пьезопластины равна двойному (в прямом и обратном направлениях) пути в призме совмещенного наклонного преобразователя Второй преобразователь можно не подключать к дефектоскопу (см. рис. 2, а, справа). В этом случае его пьезопластина играет роль отражателя, путь до нее и обратно равен двойному пути ультразвука в призме рабочего преобразователя, а началу зоны контроля соответствует точка на развертке, лежащая посредине между зондирующим и отра женным сигналами.

Рис. 2. Схемы настройки левой (а) и правой (б) границ рабочего участка развертки на контролируемом изделии

Для установления правой границы зоны контроля (h=Н или h=2Н) те же преобразователи нужно подключить к дефектоскопу, развернуть навстречу друг другу, установить в одной плоскости (рис. 2, б) и разводить их до момента получения максимальных прошедших сигналов. Сигналы А1 и А2 соответствуют правой границе рабочего участка при контроле прямым и однажды отраженным лучами (см. рис. 2, б, внизу). Если отключить от дефектоскопа один из преобразователей, т.е. использовать его как отражатель, то сигнал А2 появится при однократном разведении преобразователей, что позволит избежать дополнительной зачистки поверхности изделия на участке х2.

Технологией контроля часто предусматривается использование двух и более преобразователей с различными углами ввода. Чтобы избежать перенастройки скорости развертки при смене преобразователей, пользуются следующим методическим приемом. Настраивают шкалу расстояний прямого преобразователя по координатам донных сигналов, полученных на изделии. Далее, при контроле наклонными преобразователями используют их координатные шкалы, предварительно совмещенные со шкалой прямого преобразователя.

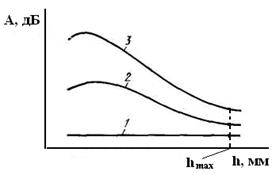

Типовая схема настройки включает три основных уровня рабочей чувствительности (рис. 3): поисковый 1, при котором проводят поиск дефектов путем сканирования преобразователем по заданной траектории; контрольный 2 (уровень фиксации), при котором определяют измеряемые характеристики обнаруженных дефектов и оценивают допустимость дефектов по их предельным значениям; браковочный 3, при котором оценивают допустимость дефектов по амплитуде эхо-сигнала.

Рис. 3. Зависимость амплитуды эхо-сигналов от глубины залегания дефекта, соответствующие различным уровням чувствительности контроля

Браковочный и контрольный уровни чувствительности должны быть заданы нормативной документацией. Как правило, контрольный уровень ниже браковочного, а поисковый ниже контрольного на 6 дБ.

Требуемую чувствительность устанавливают путем получения опорных сигналов с последующим переходом от них на заданный уровень. Чтобы получить опорный сигнал, можно использовать различные отражатели (искусственные дефекты) в образцах, поверхности и углы в изделиях, вспомогательные электрические сигналы. Желательно применять стандартные образцы, что обеспечивает воспроизводимость результатов контроля. Рязность между опорным и требуемым уровнями чувствительности определяют экспериментально или расчетом эквивалентной площади отражателя, используемого для получения опорного сигнала. Отражатели выполняют равномерно по всей толщине образца. Последовательно, при неизменной чувствительности дефектоскопа, получая эхо-сигналы от них, строят на экране кривую изменения амплитуды в зависимости от глубины залегания отражателя или запоминают значения амплитуды для каждого отверстия.

Значения браковочного и контрольного уровней чувствительности зависят от глубины залегания дефектов (см. рис. 3). Дефектоскопы со встроенными блоками ВРЧ позволяют выравнивать опорные эхо-сигналы от равновеликих отражателей в заданном диапазоне глубины их залегания.

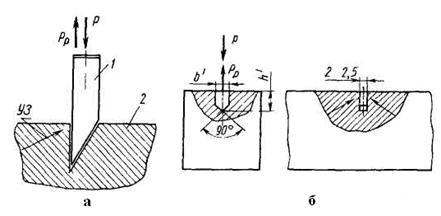

Поскольку уровни чувствительности задаются в единицах эквивалентной площади, основным видом искусственного дефекта является плоскодонное отверстие, ориентированное вдоль направления прозвучивания. Применяют также модели дефектов в виде бокового отверстия, улового отражателя.

Указанных недостатков лишен плоский угловой отражатель в виде клиновидной зарубки (рис. 4, б). Отражатель имеет две одинаковые параллельные отражающие грани с ломаным контуром в форме клина. Режущая грань бойка лежит в плоскости действия приложенной к нему силы, что исключает возможность возникновения изгибающего момента, разрушающего режущую кромку. При равных площадях зарубка, показанная на рис. 4, а, и клиновидная зарубка дают одинаковые эхо-сигналы. Экспериментально установлено, что усредненное по результатам измерений с противоположных сторон отражателя значение амплитуды эхо-сигнала соответствует правильному (строго перпендикулярно поверхности образца) выполнению клиновидной зарубки.

Рис. 4. Схема изготовления зарубки (а) и клиновидная зарубка (б)

Принцип работы ультразвукового дефектоскопа

1. Принцип ультразвукового контроля

Ультразвуковой метод контроля относится к неразрушающим методам. Этот метод широко применяют для контроля сварных соединений из низколегированных и низкоуглеродистых сталей, алюминия, меди и их сплавов.

Ультразвуковая волна несет в направлении своего движения определенную энергию, которая характеризуется интенсивностью ультразвука (количество энергии, которая переносится волной за 1с через 1 см 2 площади, перпендикулярной направлению распространения). По мере распространения ультразвуковой волны интенсивность ее падает. О длине пути волны можно судить по величине коэффициента затухания. В твердых телах он складывается из коэффициента поглощения и рассеяния.

Для возбуждения ультразвуковых колебаний используется пьезоэлектрический эффект, сущность которого заключается в том, что при растяжении и сжатии некоторых кристаллов в определенном направлении на их поверхности возникает электрический заряд. Электрические колебания от генератора высокой частоты при помощи пьезокристаллов превращаются в механические колебания частотой до 500 и 1000 МГц.

Если к поверхности детали приложить пьезопластину, которая подключена к генератору высокой частоты, то в металле начнут распространяться ультразвуковые волны, которые, попадая на другую пьезопластину, вызывают в ней пьезоэлектрические заряды. Эти заряды могут быть поданы на усилитель и воспроизведены индикатором.

Для ввода ультразвуковых колебаний и приема отраженных от дефектов, а также предохранения пьезопластины от механических повреждений и износа последнюю помещают в специальный устройства, называемые ультразвуковыми пьезоэлектрический преобразователями (ПЭП), щупами, искателями.

ПЭП делятся на несколько типов: совмещенный – излучатель и приемник ультразвуковых волн в одном корпусе ПЭП; раздельный – излучение и прием ультразвуковой волны выполняют два отдельных ПЭП; раздельно-совмещенный – излучение и прием ультразвуковой волны выполняют два отдельных кристалла, которые расположены в одном корпусе ПЭП. Волны могут распространяться непрерывно или в виде импульсов. Это зависит от режима работы генератора.

2. Алгоритм работы ультразвукового дефектоскопа

С помощью ПЭП передается короткий ультразвуковой сигнал в контролируемый объект, получив на приемник отраженный сигнал, измеряется время прохождения звукового сигнала от ПЭП до отражающей поверхности и назад.

Это возможно только тогда, когда имеется четко определенное стартовое время и конечное время. Если скорость звука в объекте контроля известна, тогда, используя простые вычисления, можно определить расстояние до отражающей поверхности и таким образом точное положение несплошности в объекте контроля, рис. 2.

Рис. 2 Принцип измерения времени и пути импульса

Если теперь время прохождения и амплитуду импульса отобразить в графическом виде, получится упрощенная модель универсального Ультразвукового Дефектоскопа (Рис2.1.).

Рис. 2.1. Графическое отображение полученных ультразвуковых сигналов в модульном виде

3. Настройка ультразвукового дефектоскопа

Перед проведением ультразвукового контроля непосредственно на реальном объекте контроля дефектоскоп необходимо настроить. Настройка дефектоскопа выполняется в два этапа:

— настройка параметров ПЭП

— настройка показаний дефектоскопа по образцу с заранее известными параметрами контроля.

К настройке параметров ПЭП относится:

Настройка параметров ПЭП проводят на стандартных образцах для ультразвуковой дефектоскопии СО-1, СО-2, СО-3.

К настройке показаний дефектоскопа по образцу с заранее известными параметрами контроля относится

Последние настройки проводят по образцам с заранее подготовленными отражателями (дефектами), такие образцы называются стандартными образцами предприятия СОП. СОП изготавливают из такого же материала, как и объект контроля, а искусственный дефект имеет минимальные допустимые размеры, которые предусмотрены для конкретного объекта.

Ультразвуковой метод контроля осуществляется в соответствии с требованиями ГОСТ 14782-76, ГОСТ 20415-2 и с учетом действующих отраслевых стандартов на ультразвуковой контроль.

Эффективность ультразвукового контроля зависит от целого ряда факторов.

Большое значение при этом имеет частота ультразвуковых волн. С увеличением частоты уменьшается их длина, а следовательно, повышается чувствительность метода, т.е. расширяется диапазон выявления более мелких дефектов. Однако с увеличением частоты на распространении ультразвуковых колебаний в большей степени начинает отражаться влияние структуры контролируемого металла.

Преимуществом ультразвуковой дефектоскопии является возможность контроля при односторонне доступе к изделию, простота и высокая производительность метода, большая проникающая способность, позволяющая обнаружить внутренние дефекты в крупногабаритных изделиях, возможность автоматизировать процесс контроля, полная безопасность для оператора и окружающих рабочих, высокая чувствительность, обеспечивающая выявление мелких дефектов.

Что включает в себя настройка дефектоскопа

Инструкция по настройке чувствительности ультразвукового дефектоскопа

Дата введения 1997-07-01

РАЗРАБОТАНО Генеральный директор ОАО «Энергомонтажпроект» Л.Б.Грузер 6 февраля 1997 г.

Первый вице-президент РАО ЕЭС России В.А.Стенин 2 апреля 1997 г.

Начальник управления по котлонадзору и надзору за грузоподъемными сооружениями ГГТН России В.С.Котельников 10 июня 1997 г.

Президент Российской Экспертной компании по объектам повышенной опасности М.Н.Чумак-Жунь 3 марта 1997 г.

Начальник Департамента Электроэнергетики Минтопэнерго РФ И.А.Новожилов 18 июня 1997 г.

УТВЕРЖДАЮ Заместитель министра топлива и энергетики России В.В.Кудрявый 20 июня 1997 г.

Открытым Акционерным Обществом «Энергомонтажпроект» при участии Госгортехнадзора РФ

Феоктистов В.А. АНТЦ «Энергомонтаж»

2. УТВЕРЖДЕНА И ВВЕДЕНА В ДЕЙСТВИЕ с 1 июля 1997 г.

3. ЗАРЕГИСТРИРОВАНА Отделом Стандартизации ОАО «Оргэнергострой» за N РД 34.10.133-97

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Номер или обозначение

ЕСКД. Правила внесения изменений.

Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

Контроль неразрушающий. Методы акустические. Общие положения.

Контроль неразрушающий. Дефектоскопы ультразвуковые. Методы измерения основных параметров.

Контроль неразрушающий. Преобразователи ультразвуковые. Основные параметры и методы их измерения.

Контроль неразрушающий акустический. Термины и определения.

Контроль неразрушающий. Преобразователи ультразвуковые. Основные параметры и общие технические требования.

Правила, технические условия и руководящие документы

Правила устройства и безопасной эксплуатации грузоподъемных кранов.

Правила устройства и безопасной эксплуатации подъемников (вышек).

Правила устройства и безопасной эксплуатации паровых котлов с давлением пара не более 0,07 МПа (0,7 кгс/см ), водогрейных котлов и водонагревателей с температурой нагрева воды не выше 338 °К (115 °С).

Правила безопасности в газовом хозяйстве.

Правила безопасной эксплуатации магистральных нефтепродуктопроводов.

Правила устройства и безопасной эксплуатации трубопроводов для горючих, токсичных и сжиженных газов.

Правила устройства и безопасной эксплуатации поршневых компрессоров, работающих на взрывоопасных и токсичных газах.

Несущие и ограждающие конструкции.

Наружные сети и сооружения водоснабжения и канализации.

Технологическое оборудование и технологические трубопроводы.

Котлы паровые и водогрейные. Трубопроводы пара и горячей воды, сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения.

Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций. (РТМ-1с-93) и действует совместно с ними.

Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавок оборудования и трубопроводов атомных энергетических установок. Ультразвуковой контроль.

Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок.

Сварные соединения и наплавки. Правила контроля.

Часть 1. Контроль основных материалов.

Часть 2. Контроль сварных соединений и наплавки.

Правила устройства и безопасной эксплуатации локализующих систем безопасности атомных станций

Машины грузоподъемные. Конструкции металлические. Контроль ультразвуковой. Основные положения.

Настоящий руководящий документ определяет методику настройки чувствительности дефектоскопа с использованием непритертых пьезопреобразователей при ультразвуковом контроле основного материала и сварных соединений конструкций и трубопроводов диаметром 32 мм и выше, с толщиной стенки от 2,0 до 20 мм.

РД предназначен для предприятий (организаций), осуществляющих ультразвуковой контроль основных материалов и сварных соединений изделий при изготовлении, монтаже, ремонте, реконструкции и эксплуатации объектов энергетических установок тепловых, электрических и атомных станций, отопительных котельных, теплотрасс, газопроводов и теплотехнических трубопроводов промышленных предприятий и других, в том числе для предприятий, выполняющих работы по техническому диагностированию и экспертному обследованию подъемных сооружений, на которые распространяется действие нормативно-технических документов Госгортехнадзора России, Госатомнадзора России и Минстроя России:

Правила устройства и безопасной эксплуатации грузоподъемных кранов. ПБ-10-14-92.

Правила устройства и безопасной эксплуатации подъемников (вышек). ПБ-10-11-92.

Правила устройства и безопасной эксплуатации паровых котлов с давлением пара не более 0,07 МПа (0,7 кгс/см ), водогрейных котлов и водонагревателей с температурой нагрева воды не выше 338 К (115 °С).

Правила безопасности в газовом хозяйстве.

Правила безопасной эксплуатации магистральных нефтепродуктопроводов.

Правила устройства и безопасной эксплуатации трубопроводов для горючих, токсичных и сжиженых газов.

Правила устройства и безопасной эксплуатации поршневых компрессоров, работающих на взрывоопасных и токсичных газах*.

Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок, ПН АЭ Г-7-008-89.

Правила устройства и безопасной эксплуатации локализующих систем безопасности атомных станций, ПН АЭ Г-10-021-90.

СНиП 3.03.01-87. «Несущие и ограждающие конструкции.»

СНиП 3.05.04-85. «Наружные сети и сооружения водоснабжения и канализации.»

СНиП 3.05.05-84. «Технологическое оборудование и технологические трубопроводы.»

Инструкция может быть распространена предприятиям, выполняющим работы на объектах, на которые не распространяются вышеперечисленные документы.

Настоящий РД разработан в дополнение к ОП N 501 ЦД-97 «Котлы паровые и водогрейные. Трубопроводы пара и горячей воды, сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения.», «Унифицированных методик контроля основных материалов (полуфабрикатов), сварных соединений и наплавок оборудования и трубопроводов атомных энергетических установок. Ультразвуковой контроль»; ПНАЭ Г-7-010-89 «Сварные соединения и наплавки. Правила контроля», ПНАЭ Г-7-014-89. Часть 1. «Контроль основных материалов»; ПНАЭ Г-7-030-91. Часть 2. Контроль сварных соединений и наплавки», РД 34.15.027-93* «Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций» (PTM-1с-93) и РД РосЭК 001-96 «Машины грузоподъемные. Конструкции металлические. Контроль ультразвуковой. Основные положения» и действует совместно с ними.