чем необходимо оборудовать части рычажной тормозной передачи сдо

Тормозная рычажная передача

ТОРМОЗНАЯ РЫЧАЖНАЯ ПЕРЕДАЧА — устройство для передачи давления сжатого воздуха, воздействующего на поршень цилиндра, или усилия ручного тормоза на тормозные колодки, которые при торможении прижимаются к поверхности катания колес; представляет собой систему рычагов, шарнирно соединенных тягами, и включает в себя триангели или траверсы с башмаками и тормозными колодками.

Содержание

Общие сведения

Для обеспечения надежности тормозов ПС к тормозным рычажным передачам предъявляется ряд требований.

Рычажная передача должна обеспечивать равномерное распределение усилий по всем тормозным колодкам. Величина усилия практически не должна зависеть от углов наклона рычагов, выхода штока тормозного цилиндра (при сохранении в нем расчетного давления сжатого воздуха) и износа тормозных колодок в пределах установленных эксплуатационных нормативов. Автоматический регулятор поддерживает в заданных пределах зазор между колодками и колесами независимо от их износа. Автоматическое регулирование передачи обеспечивается без ручной перестановки валиков до предельного износа всех новых тормозных колодок; ручная перестановка валиков допускается для компенсации износа колес. Автоматический регулятор должен допускать уменьшение выхода штока тормозного цилиндра без регулировки его привода на особо затяжных спусках, где установлены уменьшенные нормы выхода штока. При отпущенном тормозе тормозные колодки должны равномерно отходить от поверхности катания колес. Шарнирные соединения для упрощения ремонта и увеличения срока службы оснащаются износостойкими втулками. Передача должна иметь достаточную прочность, жесткость и при необходимости демпфирующие устройства (например, резиновые втулки в шарнирах подвесок башмаков), исключающие изломы деталей под действием вибраций. На подвижном составе обязательно предусматриваются предохранительные устройства, предотвращающие падение на путь и выход за пределы очертаний габарита деталей рычажной передачи при их разъединении, изломе или других неисправностях.

Основной характеристикой тормозной рычажной передачи является передаточное число, которое определяется в зависимости от конкретной схемы, как произведение отношений плеч рычагов. Плечи рычагов выбираются из условий обеспечения требуемых нажатий на колодки, при условии недопущения юза.

Классификация

Различают рычажные передачи для грузовых и пассажирских вагонов и для локомотивов. Конструкция передач грузовых вагонов зависит от осности вагона, числа тормозных цилиндров, числа тормозных колодок, действующих на колесо, а в зависимости от места расположения тормозных цилиндров относительно тележек выделяют симметричные и несимметричные передачи. В передачах используют чугунные или композиционные тормозные колодки.

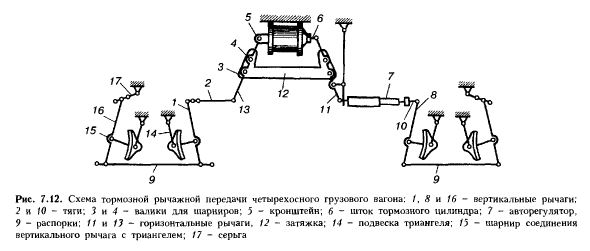

Наиболее распространенной для четырехосных грузовых вагонов является типовая симметричная рычажная передача (рис. 7.12) с односторонним нажатием колодок на колесо.

Передача имеет два горизонтальных рычага, один из которых шарнирно соединен со штоком тормозного цилиндра и авторегулятором, установленном на тяге, а другой рычаг соединен с кронштейном, расположенным на задней крышке цилиндра, и с тягой вертикального рычага. Между собой рычаги связаны затяжкой, в которой имеются отверстия для установки валиков (при использовании композиционных колодок отверстия 4, при чугунных — отверстия 3). Через систему рычагов усилия передаются на триангели, на цапфах которых установлены башмаки с колодками. В отверстие каждого башмака входит подвеска триангеля, соединенная валиком с кронштейном вагонной тележки.

Горизонтальные и вертикальные рычаги выполнены двойными. Между их половинами (щеками) располагаются головки тяг, распорок, штока и кроншейна мертвой точки тормозного цилиндра (или серьга). Шарнирные соединения выполняются с помощью валиков, закрепленных шайбами и шплинтами. Щеки вертикальных рычагов сварены попарно, а их валики дополнительно предохраняются шплинтами, вставляемые в приваренные к щекам планки. Триангель имеет наконечники, предохраняющие от падения на путь детали рычажной передачи.

Рычажные передачи грузовых вагонов других типов имеют ряд отличий от типовой схемы четырехосного вагона. Так вагоны-хопперы в ряде случаев имеют симметричную схему рычажной передачи с установкой горизонтальных валов. Они могут быть оборудованы передачей с несимметричной схемой: тормозной цилиндр устанавливается в консольной части вагона. Регулятор имеет рычажный привод. Восьмиосные вагоны оборудованы наиболее сложными рычажными передачами с балансиром параллельной передачи усилий на каждую из двухосных тележек, соединенных в четырехосную тележку. Передачи восьмиосных цистерн включают в себя систему обводных рычагов для огибания сливных приборов.

Рычажные передачи пассажирских вагонов

Рычажные передачи пассажирских вагонов, в отличие от грузовых, обеспечивают двустороннее нажатие тормозных колодок и имеют вертикальные рычаги, расположенные в два ряда по бокам колес с тягами через балансиры. Вместо триангелей применяют траверсы с цилиндрическими цапфами, на которые насажены поворотные башмаки. Фиксирующие устройства с пружиной препятствуют повороту башмаков и удерживают колодки на необходимом расстоянии от поверхности катания колес при отпущенном тормозе.

Тормозные передачи локомотивов

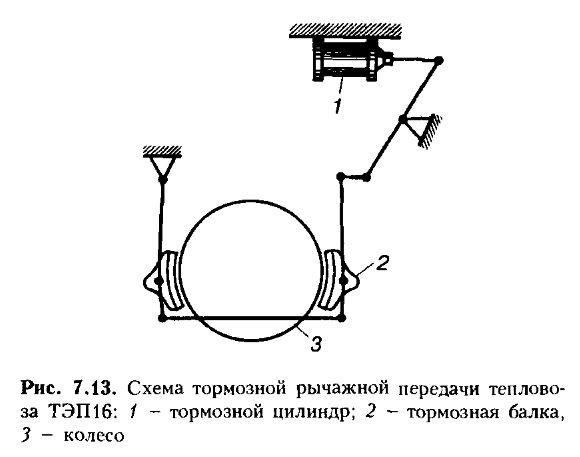

Тормозные передачи локомотивов имеют конструктивные особенности. Например, на тепловозе 2 ТЭП16 используется схема с двусторонним нажатием и с одним цилиндром на каждое колесо (рис. 7.13).

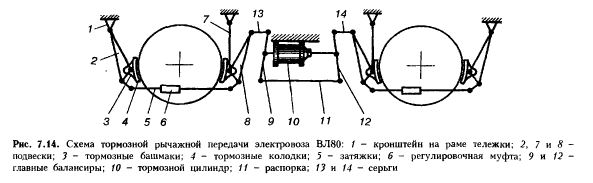

Рычажная передача электровоза ВЛ80 (рис. 7.14) размещена раздельно на каждой стороне тележки и соединена тормозными балками. От одного тормозного цилиндра диаметром 10″ осуществляется двустороннее нажатие тормозных колодок на два колеса. Башмаки соединены с подвесками, которые шарнирно укреплены на кронштейнах рамы тележки. Средние подвески верхними концами соединены с главными балансирами посредством серег. Балки с наружной стороны каждого колеса попарно связаны с затяжками, снабженными регулировочными муфтами. Главные балансиры в нижних точках соединены тягами постоянной длины. В шарнирных соединениях рычажной передачи имеются втулки, запрессованные в отверстия сопрягаемых деталей.

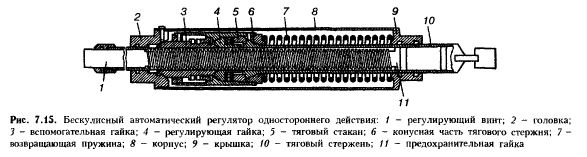

Передачи вагонов имеют бескулисный автоматический регулятор одностороннего действия, который стягивает рычажную передачу при увеличении сверх нормы выхода штока тормозного цилиндра (рис. 7.15).

В корпус регулятора завальцована крышка и ввернута головка, дополнительно соединяемая с корпусом стопорным болтом. В узел головки входят защитная труба, закрепленная стальным и резиновым кольцами, и наконечник с капроновым кольцом, предохраняющим механизм регулятора от загрязнения. В корпусе расположен тяговый стакан, в котором находится вспомогательная и регулирующая гайки с упорными подшипниками и регулирующими пружинами. В тяговый стакан входит конусная часть тягового стержня. Возвращающая пружина опирается на поверхность гильзы и крышки корпуса. Регулирующая и вспомогательная гайки навернуты на регулирующий винт, который имеет трехзаходную несамотормозящую резьбу и снабжен предохранительной гайкой. При исходном положении регулятора, когда тормоз находится в отпущенном состоянии, расстояние между упором крышки и торцом корпуса регулятора соответствует нормальной величине зазоров между колодками и колесами. Возвращающая пружина прижимает головку в корпусе к вспомогательной гайке. Между торцом тягового стержня и регулирующей гайкой между крышкой корпуса и вспомогательной, а также между конусными поверхностями тягового стакана и регулирующей гайкой имеются зазоры. При нормальных зазорах между колодкой и колесом регулятор работает как обычная жесткая тяга. При увеличенных зазорах после упора привода в торец крышки и сжатия возвращающей пружины образуется зазор между вспомогательной гайкой и крышкой стакана. Под действием регулирующей пружины вспомогательная гайка наворачивается на регулирующий винт, тем самым уменьшая длину тяги и регулируя зазор между колодкой и колесом.

Назначение и требования к рычажным передачам

ГЛАВА 8. ТОРМОЗНЫЕ РЫЧАЖНЫЕ ПЕРЕДАЧИ

Тормозная рычажная передача предназначена для передачи усилия, развиваемого на штоке тормозного цилиндра, на тормозные колодки. В состав рычажной передачи входят триангели или траверсы с башмаками и тормозными колодками, тяги, рычаги, подвески, предохранительные устройства, соединительные и крепежные детали, а также автоматический регулятор выхода штока тормозного цилиндра.

По действию на колесо различают рычажные передачи с односторонним и двусторонним нажатием колодок. Выбор конструкции рычажной передачи зависит от количества тормозных колодок, которое определяется необходимой величиной тормозного нажатия и допускаемым удельным давлением на колодку.

Тормозная рычажная передача с двусторонним нажатием колодок имеет преимущества по сравнению с односторонним нажатием. При двухстороннем нажатии колодок колесная пара не подвергается выворачивающему действию в буксах в направлении силы нажатия колодок; удельное давление на каждую колодку меньше, следовательно, меньше износ колодок; коэффициент трения между колодкой и колесом больше, однако рычажная передача при двустороннем нажатии значительно сложнее по конструкции и тяжелее, чем при одностороннем, а температура нагрева колодок при торможении выше. С применением композиционных колодок недостатки одностороннего нажатия становятся менее ощутимыми вследствие меньшего нажатия на каждую колодку и более высокого коэффициента трения.

К механической части тормоза предъявляют следующие требования:

Ø рычажная передача должна обеспечивать равномерное распределение усилий по всем тормозным колодкам (накладкам);

Ø величина усилия практически не должна зависеть от углов наклона рычагов, выхода штока тормозного цилиндра (при сохранении в нем расчетного давления сжатого воздуха) и износа тормозных колодок (накладок) в пределах установленных эксплуатационных нормативов;

Ø рычажная передача должна быть оснащена автоматическим регулятором, поддерживающим зазор между колодками и колесами (накладками и дисками) в заданных пределах независимо от их износа;

Ø автоматическое регулирование рычажной передачи должно обеспечиваться без ручной перестановки валиков до предельного износа всех тормозных колодок; ручная перестановка валиков допускается для компенсации износа колес;

Ø автоматический регулятор должен допускать уменьшение выхода штока тормозного цилиндра без регулировки его привода на особо крутых затяжных спусках, где установлены уменьшенные нормы выхода штока;

Ø при отпущенном тормозе тормозные колодки должны равномерно отходить от поверхности катания колес;

Ø шарнирные соединения тормозной рычажной передачи для упрощения ремонта и увеличения срока службы оснащаются износостойкими втулками;

Ø рычажная передача должна иметь достаточную прочность, жесткость и при необходимости демпфирующие устройства (например, резиновые втулки в шарнирах подвесок башмаков грузовых вагонов), исключающие изломы деталей рычажной передачи под действием вибраций;

Ø на подвижном составе должны быть предохранительные устройства, предотвращающие падение на путь и выход за пределы очертаний габарита деталей рычажной передачи при их разъединении, изломе или других неисправностях;

Ø предохранительные устройства при нормальном состоянии рычажной передачи не должны нагружаться усилиями, которые могут вызывать их излом.

Маневровые локомотивы

Тормозная рычажная передача

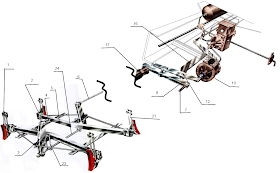

Тормозной рычажной передачей называется система тяг и рычагов, посредством которых усилие человека (при ручном торможении) или усилие, развиваемое сжатым воздухом, по штоку тормозного цилиндра (при пневматическом и электропневматическом торможениях) передается на тормозные колодки, которые прижимаются к колесам. На тепловозе ТЭМ-2 применяют передачи с односторонним нажатием колодок.

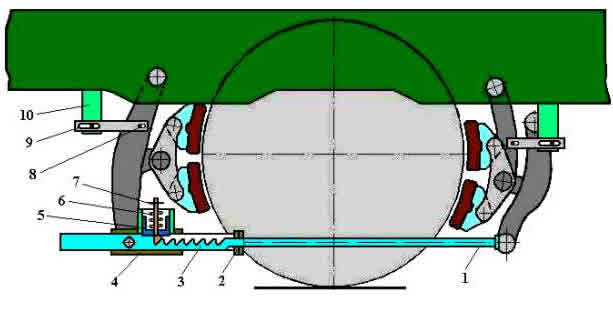

Тормозная рычажная передача (рис. 59) состоит из следующих основных частей: горизонтальных и вертикальных рычагов, тяг, затяжек (распорок), тяги ручного тормоза, подвесок, башмаков и колодок. В поперечном направлении башмаки укреплены на триангелях или балках. Для предохранения от падения на путь частей рычажной передачи применяют предохранительные устройства (подвески, кронштейны, цепи и др.)

Рычажная тормозная передача тепловоза приводится в действие от двух тормозных цилиндров, расположенных с боков рамы тележки и действующих на три колесные пары. Каждый тормозной цилиндр 8 диаметром 10″ приводит в движение передачу по одной стороне тележки. При этом горизонтальный балансир 7, поворачиваясь вокруг валика тормозной тяги 9, действует на шарнирно связанный с ним вертикальный рычаг 6, который через винтовую стяжку 4 подводит подвеску 3 с башмаком 2 и колодкой 1 к бандажу колеса. Передача усилий на тормозные колодки других колес осуществляется посредством тяги 9, горизонтального балансира 10, вертикального рычага 11, стяжки 12 и подвески 14.

Регулирование положения колодок относительно бандажей колес (рис. 60) осуществляют винтовыми стяжками 4, 12 (см. рис. 59). Для предохранения деталей от падения на путь предусмотрены скобы 5 и 13.

В горизонтальном балансире 7 имеется два отверстия для присоединения тормозной тяги 9, что позволяет изменять передаточное отношение рычажной передачи при подкатке тележек под локомотивы различного типа.

При текущем ремонте ТР-3 рычаги, подвески, кронштейны, тяги тщательно осматривают и заменяют, если они имеют трещины, надрыв, надлом или местный износ глубиной более 10 % сечения детали; производят

Рис. 59. Тормозная рычажная передача:

При отпущенном тормозе тормозные колодки должны отстоять от поверхности катания бандажа на расстоянии 10-15 мм по всей длине колодки и плотно прилегать к тормозным башмакам. Толщина колодок допускается не менее 15 мм.

Свободное перемещение тяг при увеличении выхода штока тормозного цилиндра (из-за износа колодок) обеспечивается благодаря вырезу в горизонтальном месте рамы.

При замене тормозных колодок размер «С» регулируется в пределах 70 +1 ° мм (контролируется при заторможенном положении системы).

Рис. 60. Схема действия тормозной рычажной передачи и ее неисправности

Кран № 254 имеет следующие положения ручки:

Необходимо проверить время наполнения тормозных цилиндров краном вспомогательного тормоза путем постановки его ручки в крайнее тормозное положение, при этом давление в тормозных цилиндрах должно повыситься до 0,3 МПа не более чем за 6-10 с, а время отпуска до давления 0,04 МПа не более 10-16 с.

Для проверки плотности тормозных цилиндров необходимо после их наполнения закрыть разобщительный кран на воздухопроводе и проверить время падения давления в тормозных цилиндрах, Начиная с давления 0,35 МПа. Допускается падение давления не более 0,02 МПа в 1 мин.

Вагонник.РФ

среда, 18 января 2017 г.

Механическая часть тормоза

Рычажная передача с двухсторонним нажатием колодок на колеса имеет следующие преимущества:

Конструкция тормозной рычажной передачи четырехосного грузового вагона.

|

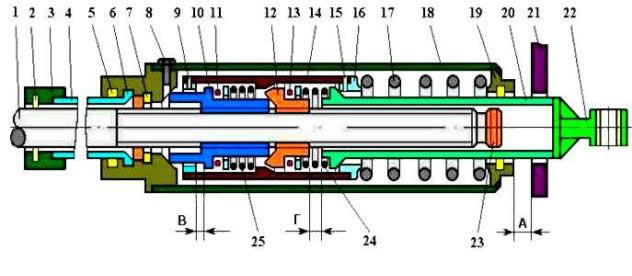

| Шток поршня тормозного цилиндра 10 и кронштейн мертвой точки 11 соединены валиками с горизонтальными рычагами 15, которые в средней части связаны между собой затяжкой 16, а с противоположных концов соединены валиками с тягами 6, 14. Тормозной цилиндр крепится к раме вагона кронштейном 25. |

|

| Верхние концы вертикальных рычагов 19 обеих тележек соединены с тягами 6, а нижние концы рычагов 3 и 19 соединены между собой распорной тягой 24. Верхние концы крайних вертикальных рычагов 3 закреплены на надрессорной балке тележек с помощью серег 4 и кронштейнов. |

|

| Триангели 5, на которых установлены башмаки 2 с тормозными колодками 1, соединены валиками 18 с вертикальными рычагами 3 и 19. |

|

| Башмаки 2 и триангели 5 подвешены к раме тележки на подвесках 21 через валики 20. Тормозные башмаки закреплены на триангеле гайками 22. |

Крепление валика подвески тормозного башмака

Тормозная колодка.

Технические требования к композиционным тормозным колодкам.

Причины возникновения неисправностей тормозных колодок.

Неисправности тормозной колодки.

АВТОМАТИЧЕСКИЕ РЕГУЛЯТОРЫ ТОРМОЗНЫХ РЫЧАЖНЫХ ПЕРЕДАЧ.

АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР № 574Б

Регулятор вступает в работу после соприкосновения с его корпусом упора 3 балансира 4. Если выход штока менее нормативного значения, то упор 3 при торможении не доходит до корпуса регулятора 2, и тогда регулятор действует как жесткая тяга.

Приближение корпуса регулятора 2 к упору 3 при торможении происходит потому, что линейный ход регулятора вправо превышает линейный ход упора. Винт 5 служит для регулирования зазора между упором 3 и корпусом регулятора 2.

Устройство авторегулятора.

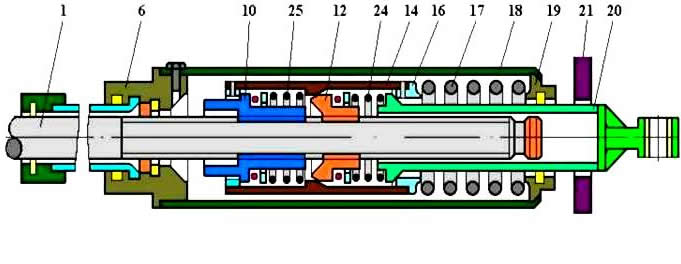

Регулятор смонтирован на винте 1, являющемся продолжением тяги. На прямоугольной резьбе винта установлены рабочая гайка 10 и вспомогательная гайка 7, нагруженные пружинами 6, каждая через шариковые подшипники 9.

Между крышкой 18 стакана 8 и передней крышкой 13 корпуса 5 установлена рабочая пружина 12.

Передняя 13 и задняя 4 крышки тщательно уплотнены, верхняя поверхность задней крышки имеет грани под ключ для ручного регулирования.

В корпус регулятора закладывают консистентную смазку. Когда выход штока тормозного цилиндра не превышает нормативного значения, упор 16 тяги 15 не доходит до крышки 13. Усилие от штока тормозного цилиндра передается через ушко 14 на стержень 17, сжимающий через крышку 18 рабочую пружину 12 и перемещающий вправо стакан 8 до соприкосновения его конусной поверхности с конусной поверхностью рабочей гайки 10, т. е. зазор т между этими поверхностями исчезает.

От стакана через гайку 10 усилие передается на винт 1 и далее к рычагам передачи. Регулятор как отмечалось выше, работает как жесткая тяга, поскольку навинчивания гаек 7 и 10 на винт 1 не происходит.

Если же выход штока тормозного цилиндра превышает нормативное значение, то зазор А между упором 16 и крышкой 13 исчезает прежде, чем тормозные колодки обеих тележек прижмутся к поверхностям катания обеих колес.

При этом стакан 8 смещается относительно корпуса 5 регулятора вправо, сжимая пружину 12 между крышкой 18 и крышкой 13, и задняя крышка 4 регулятора отходит от вспомогательной гайки 7 на величину, пропорциональную сверхнормативному выходу штока.

Вспомогательная гайка 7 под усилием пружины 6 начинает навинчиваться на винт 1, перемещаясь влево до упора своей конусной поверхностью в конусную поверхность задней крышки 4.

Рабочая гайка 10 не перемещается вслед за вспомогательной гайкой 7 влево, потому что этому препятствует конусная поверхность стакана 8.

Между гайками 7 и 10 образуется зазор, пропорциональный сверхнормативному выходу штока. Усилие от штока передается рычаги передачи через ушко 14, стержень 17, стакан 8, гайку 10, винт 1.

При отпуске тормоза усилие на ушке 14 уменьшается и наконец становится меньше усилия пружины 12, которая отводит конусную поверхность стакана 8 от конусной поверхности рабочей гайки 10.

Не встречая больше сопротивления, гайка 10 под усилием пружины 11 перемещается влево по ленточной резьбе винта 1 до упора в ранее переместившуюся при торможении вспомогательную гайку 7. После остановки гайки 10 перемещавшейся также влево наконечник полого стержня 17 упирается в ее торцевую поверхность, при этом зазор т между конусными поверхностями гайки 10 и стакана 8 приобретает заданное значение.

Процесс регулирования завершился: гайки 10 и 7 переместились по винту 1 влево, т. е. винт 1 оказался втянутым в корпус регулятора на определенную величину, что привело к уменьшению зазора между тормозными колодками и колесами.

При очередном торможении выход штока тормозного цилиндра будет меньшим. Если во время стоянки периодически выполнять торможение и отпуск, то регулятор стянет рычажную передачу настолько, что упор 16 при торможении перестанет касаться крышки 13 корпуса 5. После этого стягивание рычажной передачи регулятором прекратится.

Вращением корпуса 5 регулятора вручную ключом за крышку 4 можно уменьшать выход штока тормозного цилиндра или «распускать» рычажную передачу для замены изношенных колодок.

Если корпус регулятора вращается от руки без ключа, значит резко ослабла из-за поломки пружина 12. При этом сила трения между гайкой 10 и наконечником стержня 17 весьма невелика, что приводит к свинчиванию гаек 7 и 10 с винта 1, т. е. к вытяжке регулятора без торможения.

Ослабление пружин 6, напротив, ведет к потере подвижности гаек 7 и 10. При этом авторегулятор прекращает выполнять свою функцию, выход штока ТЦ увеличивается, что вызывает перегрузку и поломку пружины 12.

АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР РТРП-675.

Улучшение технических данных осуществлено только за счет изменения некоторых конструктивных параметров взаимодействующих деталей.

РЕГУЛИРОВАНИЕ ТОРМОЗНЫХ РЫЧАЖНЫХ ПЕРЕДАЧ

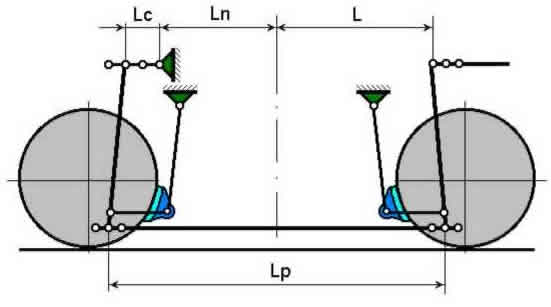

Углы подвешивания тормозных колодок. Отклонение величины тормозной сипы от расчетной величины может быть вызвано изменением угла наклона подвесок колодок по мере износа последних или неправильно выбранных углов наклона и длины подвесок.

Способы регулирования рычажных передач

Рычажные передачи подвижного состава имеют передаточные числа, изменяющиеся в пределах от 5,4 до 18 при чугунных колодках и от 2,53 до 9,2 при композиционных. При больших передаточных числах представляется возможным использовать более компактные тормозные цилиндры, но в тоже время создаются худшие условия для эксплуатации рычажной передачи, т.к. даже небольшой износ тормозной колодки приводит к значительному увеличению выхода штока тормозного цилиндра. Для поддержания зазора между колесом и колодкой в установленных пределах рычажную передачу регулируют.

Ручную регулировку производят перестановкой валиков в запасные отверстия тормозных тяг у грузовых вагонов и с помощью стяжных муфт у пассажирских вагонов.

Полуавтоматическая регулировка осуществляется с помощью приспособлений в виде винта или зубчатой рейки с собачкой, устанавливаемых на тягах или около мертвых точек рычагов и позволяющих быстро компенсировать износ колодок. Такая регулировка используется на электровозах ЧС и тепловозах 2ТЭ116.

Автоматическая регулировка выполняется специальным регулятором по мере износа тормозных колодок.

Рычажная тормозная передача должна быть отрегулирована так, чтобы:

Этот трудоемкий процесс ручного регулирования исключается при оборудовании подвижного состава автоматическими регуляторами тормозной рычажной передачи. Регулятор обеспечивает постоянный средний зазор между колодкой и колесами, следовательно, более экономично расходуется сжатый воздух при торможении, более плавно протекает процесс торможения по всему поезду и исключаются потери эффективности тормозов (особенно при упоре поршня в крышку тормозного цилиндра).

В зависимости от привода регуляторы разделяются на механические и пневматические. Механические авторегуляторы оборудуются кулисными приводами, стержневыми или рычажными. Стержневой привод прост по конструкции и удобен в обслуживании, но потери на сжатие возвратной пружины авторегулятора вызывают значительное снижение тормозной эффективности, особенно при порожнем режиме и композиционных колодках.

Авторегулятор № 574Б

Авторегулятор усл.№ 574Б состоит из: корпуса 18 с головкой 6 и крышкой 19, тягового стакана 14 со стержнем 20, возвратной пружины 17 и регулирующего винта I.

при рычажном приводе (рис. а)

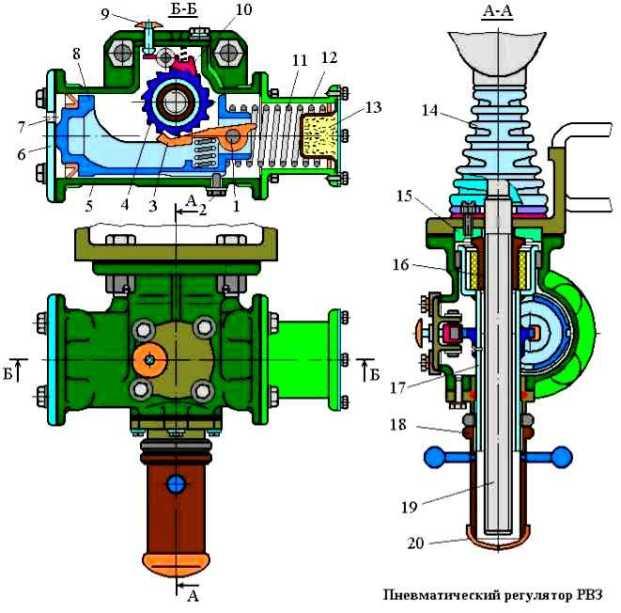

Пневматический регулятор одностороннего действия устанавливается на электропоездах и соединяется шарнирно тягой 19 с задним вертикальным рычагом тележки.

Механизм регулятора собран в литом стальном корпусе 5, закрытом крышкой 6. К крышке через отверстие 7 подключается трубопровод, соединенный с тормозным цилиндром. В стакане 12 помещены фильтр 13 и возвратная пружина 11, действующая на поршень 8. Болт 2 входит хвостовиком в продольный паз поршня и препятствует его повороту при движении.

На оси 1 в поршне смонтирована собачка 3, прижимаемая пружиной к храповому колесу 4, которое надето на шпиндель 17. Вторая собачка 10, установленная на оси в корпусе, удерживает храповое колесо от поворота в обратном направлений. Регулирующая гайка 16 закреплена в шпинделе 17 через резинометаллическую втулку и навернута на тягу 19 с самотормозящейся резьбой. Сферическая торцовая поверхность гайки 16 контактирует с плитой 15 и передает на нее усилие с тяги 19.

Для ручного роспуска и регулирования рычажной передачи используется стакан 18 с рукоятками и кнопка 9, выводящая собачку 10 из зацепления с колесом 4. Регулятор защищен от загрязнения чехлом 14, резиновым колпачком 20 и фильтром 13. Если ход поршня тормозного цилиндра при торможении превышает 60 ± 5 мм, то кромка его манжеты заходит за отверстие в корпусе и открывает доступ сжатого воздуха к авторегулятору. Воздух поступает через отверстие 7 и перемещает поршень 8, сжимая пружину 11, до упора в стакан 12. Собачка 3 перескакивает на два зуба храпового колеса 4.

При отпуске тормоза воздух уходит из тормозного цилиндра, поэтому пружина 11 возвращает поршень 8 в исходное положение, поворачивая собачкой 3 храповое колесо и связанный с ним шпиндель 17. Гайка 16 навинчивается на резьбу тяги 19, уменьшая длину выходящей из регулятора части на 2,5 мм за один цикл действия регулятора, и сокращает выход штока тормозного цилиндра. Общая рабочая длина резьбы на тяге составляет 250 мм. Собачка 10 при повороте храпового колеса перескакивает на два зуба.

Приступая к ручной регулировке рычажной передачи. необходимо нажать кнопку 9 и вывести собачку 10 из зацепления с храповым колесом 4. Затем вращением стакана 18 распустить рычажную передачу.

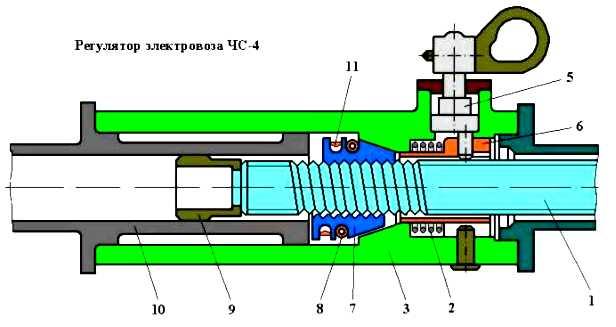

Авторегулятор на электровозах ЧС4 состоит из корпуса 3, в который входит конец тяги 1 с резьбой и направляющей втулкой 9. На резьбу навернута гайка 7 из четырех сегментных частей, стянутых браслетной пружиной 8 и кольцом 11.

При торможении гайка 7 упирается в конус корпуса 3 и плотно обхватывает резьбовую часть тяги 1. Усилие, действующее на тягу, передается на корте 3. При износе тормозных колодок тяга 1 перемещается внутрь корпуса 3, гайка 7 упирается в стакан 10 и сегменты гайки 7 расходятся, образуется зазор, через который свободно проходит резьбовая часть тяги 1 ( как показано на рисунке внизу).

Для замены тормозных колодок надо повернуть рукоятку валика 5, шип валика переместит втулку 6, сжимая пружину 2, и гайка 7 выйдет из зацепления с резьбой тяги 1.

Анимация (мультик) по схемам прямодействующего, непрямодействующего тормоза и ЭПТ. Для скачивания проги кликните по картинке

Отличное пособие по новому воздухораспределителю пассажирских вагонов № 242.

С анимацией и дикторским сопровождением. Для скачивания PDF кликните по картике