Аэрозоли металлов что это

Сварочные аэрозоли, их влияние при сварке и способы защиты от них

В настоящее время в машиностроении широко применяются различные способы сварки, наплавки и термической резки металлов.

Воздушная среда производственных помещений загрязняется сварочным дымом. Этот дым представляет собой свободно парящие в воздухе мелкие частицы сварочных аэрозолей. Химический состав сварочных аэрозолей различный и зависит от технологии сварки, сварочных материалов и режима сварки. В основном в состав сварочного дыма входят аэрозоли металлов и их окислов (железа, марганца, хрома, ванадия, вольфрама, алюминия, титана, цинка, меди, никеля и др.), газообразных фтористых соединений и многих других элементов. Кроме аэрозолей в состав дыма могут входить вредные газы: окиси углерода, азота и озона.

Сварщик находится в зоне выделения этих вредных веществ. Даже если в цехе имеется хорошая общеобменная вентиляция, а воздух цеха соответствует необходимым нормам, то в зоне сварки концентрация вредных веществ все равно превышает все допустимые нормы. Высокая концентрация сварочных аэрозолей в зоне сварки может привести к возникновению у сварщиков профессиональных интоксикаций и пневмокониоза, характер развития и тяжесть которых зависит от химического состава, концентрации, а так же от длительности воздействия этих веществ.

На организм сварщика отрицательно воздействуют и другие факторы, сопутствующие сварке, например, шум, вибрация, повышенная температура и тепловые излучения, ультрафиолет, скованность при перемещениях из-за спец. одежды, напряжение и утомление за счет концентрации внимания за процессом сварки. Кроме того использование торированных вольфрамовых электродов при сварке в среде защитных газов потенциально может быть связано с выделением в воздух производственных помещений радиоактивного тория и продуктов его распада. При воздействии на органы зрения ультрафиолетового и инфракрасного излучения дуги и плазмы возможно возникновение электроофтольмии и катаракты.

Естественно, что такое массированное комплексное воздействие на организм человека вредных факторов приводит к более частым простудным и профессиональным заболеваниям, повышенному травматизму, значительному снижению качества из-за утомляемости. Это снижает уровень жизни работника и значительно повышает расходы для работодателя.

Маски Хамелеон встанут на защиту Вашего здоровья!

Сварочные маски Оптрель имеют специальную форму, аэродинамика которых даже без принудительной подачи воздуха позволяет забирать воздух из зон с более низкой концентрацией аэрозолей.

Принудительная вентиляция в зоне дыхания защитит от сварочных аэрозолей и от возникновения профессиональных заболеваний у сварщиков интоксикаций и пневмокониоза. Это тяжёлые заболевания, которые могут привести к инвалидности и потери работоспособности. Уникальные фильтры, установленные в масках Оптрель, имеющих Зх уровневую защиту, задерживают все вредные примеси, находящиеся в сварочных аэрозолях. Многолетние тестирования показали, что маски фирмы Оптрель с высочайшей эффективностью защищают зону дыхания сварщиков.

Сварщик должен дышать свободно, чтобы работать хорошо!

При горении дуги и нагреве металла при сварке в зоне лица сварщика возникает парниковый эффект и повышение температуры внутри маски на 5°С приводит к быстрой утомляемости рабочего и снижению производительности труда на 10%. Как результат, огромные потери прибыли.

Сварочные маски Оптрель имеют уникальное покрытие, которые было разработано в 2008г. в Германии. Светоотражающие частицы, которые входят в состав краски, снижают температуру воздуха внутри маски на 10°С и увеличивают Вашу прибыль. Сварщик не должен перегреваться, чтобы работать комфортно!

Самозатемняющиеся картриджи, изготовленные по уникальной технологии швейцарских специалистов, установленные в сварочных масках фирмы Оптрель, защитят от воздействия ультрафиолетовых и инфракрасных излучений со 100% гарантией здоровья Ваших глаз.

Сварщик должен это знать, чтобы смотреть вперед!

Наши специалисты готовы подробно рассказать о масках Оптрель, об их возможностях и о принципе работы.

Сварщик должен это знать, чтобы не бояться за свою жизнь!

Аэрозольные краски по металлу — свойства и характеристики

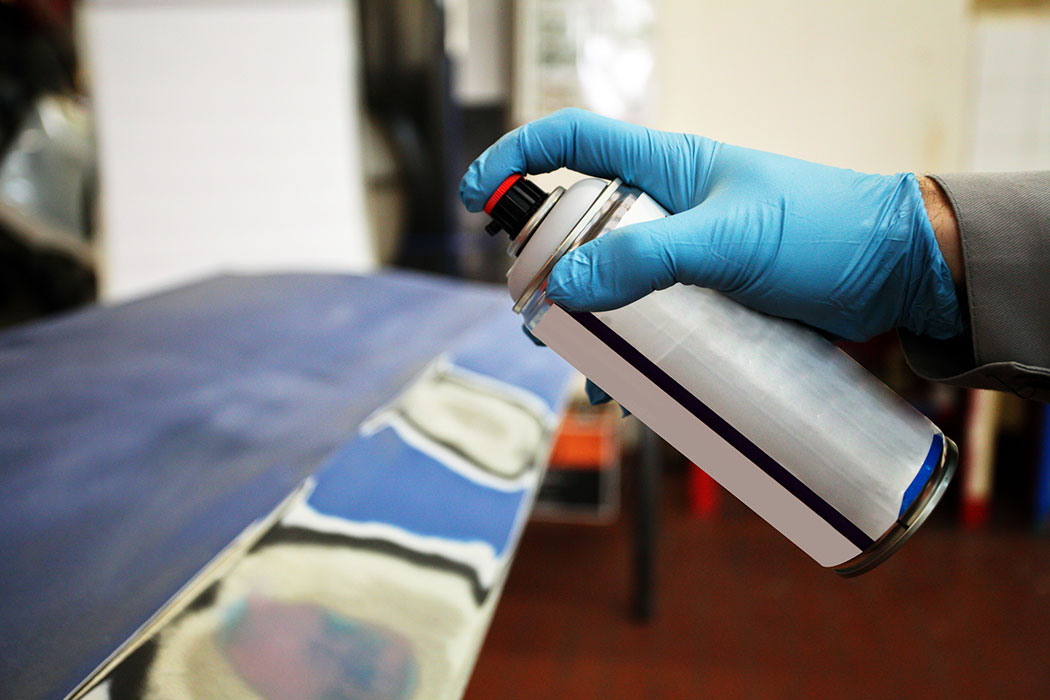

Металл – особый материал, известный своей прочностью и используемый повсеместно. Краска в баллончиках по металлу оптимальна для окрашивания труднодоступных мест.

Основные характеристики и разновидности

Несмотря на общее предназначение, краски в баллончиках для металла делятся на разновидности, отличающиеся своим составом и характеристиками. По своему составу они делятся на три группы:

Краска по металлу аэрозоль полностью готова к применению и не требует предварительного смешивания компонентов. Тем самым, они просты в эксплуатации, для чего необходимо просто направить струю в нужную локацию и нажать на кнопку распылителя.

Преимущества и недостатки

Аэрозольные краски по металлу преимущественно обладают больше положительными сторонами. Они практичны и просты в использовании. Плюс и в том, что не нужно приобретать дополнительные приспособления для покраски. В случае поломки распылителя, его всегда можно заменить на новый.

За счет дозированной подачи краски, расход ЛКМ значительно сокращается, равно как и время, затрачиваемое на обработку поверхности. Для окрашивания достаточно распылить краску по поверхности тонким слоем.

Краску аэрозоль для металла можно использовать для окрашивания труднодоступных мест, например, в сложных конструкциях. В большинстве составы устойчивы к неблагоприятным факторам окружающей среды. Обладают длительными эксплуатационными и декоративными свойствами. К тому же нет необходимости хранить баллончики с аэрозолью в определенных условиях. После вскрытия они не выделяют резких, характерных запахов краски.

Однако при всех неоспоримых преимуществах, краска спрей для металла имеет свои минусы:

Как и любой лакокрасочный материал, краски распылители для металла легко воспламеняются, потому хранить их и работать с ними нужно вдали от открытых источников огня. Как и при работе с другими типами красок, работать с аэрозолью нужно, оберегая слизистую оболочку и дыхательные пути.

Ассортимент

При работе с красочными аэрозолями по металлу важно определиться с их выбором. Если видов всего три, то ассортимент данной продукции значительно шире. Они различаются по своим функциональным особенностям:

Составы на водной основе можно использовать как для внешних, так и для внутренних работ. Образующаяся после высыхания пленка, надежно уберегает поверхность от вредного воздействия ультрафиолета и влаги. Термостойкие составы используют для окрашивания автомобилей, внутренней и внешней части духовых шкафов, а также множества других нагревательных приборов.

Некоторые составы способны выдерживать температуру в диапазоне от 300 и до 700 градусов.

Цветовая палитра

Большой выбор цветов на любой вкус – еще одно преимущество нитрокрасок в баллончиках. Палитра представлена в широком диапазоне – от нежных, пастельных оттенков и до насыщенных, ярких. Кроме того, в наличии в свободном доступе имеются краски с различными эффектами. Например, хамелеон, радуга, перламутр, составы со светоотражающими частицами, светящимися в темноте и так далее. Также в наличии особенные составы, позволяющие визуально «состарить» изделие, а также классические варианты создания матовой, глянцевой поверхности.

Применение

Спектр применения таких красок также широк, как и их ассортимент. Большое применение они нашли в области декорирования поверхностей. При помощи соответствующего оттенка можно придать изделию солидности либо визуально облегчить ее, дав даже самому старому изделию новую жизнь.

Краска эмаль в баллончиках незаменима при проведении реставрационных работ, а также при создании изображений по трафарету, где требуется именно метод распыления. С помощью аэрозольных составов можно выделит в интерьере, машине, какую-либо деталь.

Правила выбора

Для достижения максимального эффекта необходимо правильно подобрать состав. Перед покупкой красок нужно определиться с некоторыми моментами:

На выбор влияет и предполагаемый эксплуатационный срок окрашиваемого изделия. Должна ли краска держатся долго или сей факт не особо важен. Сэкономить на этом моменте можно, если приобрести недорогой спрей.

Особенности использования

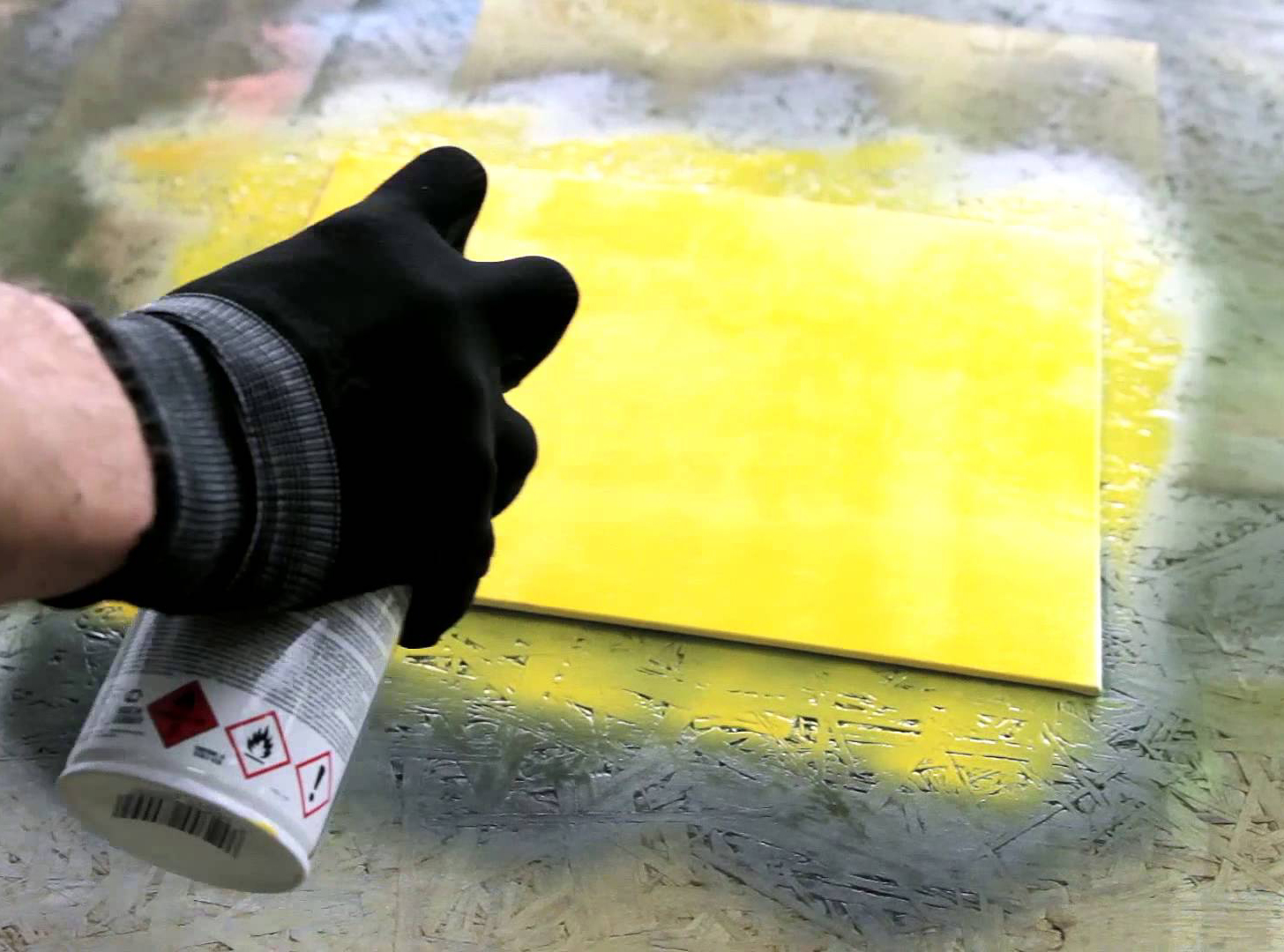

Краски эмали в баллончиках легко наносятся и дают желаемый эффект при соблюдении ряда нюансов. С обрабатываемой поверхности необходимо удалить загрязнения и пыль. Затем, металл обезжиривают. Как правило, для этого используют уайт спирит. В случае необходимости поверхность шлифуют, шпаклюют и зачищают.

Для лучшего последующего сцепления лакокрасочного материала с поверхностью, последнюю грунтуют. Для этого желательно, использовать аэрозольные грунтовочные составы. Чтобы грунтовка совмещалась с краской, выбирают средства от одного производителя.

Перед нанесением баллончик с краской встряхивают. Производят пробное тестирование на пробной поверхности. Расстояние от поверхности и до распылителя должно быть не менее 25 сантиметров. Распыляют краску аккуратно, не создавая подтеков. После нанесения первого слоя, краске дают время высохнуть (не менее получаса). После чего, наносят следующий слой. В среднем, краска полностью высыхает по истечению 6 часов.

Советы профессионалов

Ряд советов от профессионалов помогут избежать ошибок, приводящих к плачевным последствиям:

При работе с таким видом красок оптимальными средствами защиты являются защитные очки и респиратор.

Видео: Работа с аэрозольными красками

Аэрозоли металлов что это

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ОПРЕДЕЛЕНИЮ ВРЕДНЫХ ВЕЩЕСТВ В СВАРОЧНОМ АЭРОЗОЛЕ

(твердая фаза и газы)

УТВЕРЖДЕНЫ Заместителем Главного государственного санитарного врача СССР А.И.Заиченко 22 декабря 1988 г. N 4945-88.

«Методические указания по контролю воздуха при сварочных и плазменных процессах» разработаны взамен утвержденных в 1981 г. Минздравом СССР «Методических указаний на определение вредных веществ в сварочном аэрозоле (твердая фаза и газы) N 2348-81 и в развитие ГОСТ 12.1.005-76 «ССБТ. Воздух рабочей зоны. Общие санитарно-гигиенические требования» и ГОСТ 12.1.016-79 «ССБТ. Воздух рабочей зоны. Требования к методикам измерения концентраций вредных веществ» и методических указаний «Контроль содержания вредных веществ в воздухе рабочей зоны» N 3936-85 Минздрава СССР.

С введением настоящих методических указаний утрачивают силу «Методические указания на определение вредных веществ в сварочном аэрозоле (твердая фаза и газы)» N 2348-81 Минздрава СССР.

Необходимость издания настоящего документа вызвана тем, что МУ N 2348-81 содержат в основном фотометрические методы, разработанные в 60-х годах, многие из которых не удовлетворяют современным требованиям, изложенным в МУ «Контроль содержания вредных веществ в воздухе рабочей зоны» N 3936-85. Кроме того, большое количество ошибок и неточностей, содержащихся в документе N 2348-81, затрудняет использование его на практике.

Внедрение новых технологий сварочных и плазменных процессов, усложнение композиций свариваемых материалов выдвигают задачу совершенствования методов санитарно-химического контроля воздуха рабочей зоны с применением современной аппаратуры.

В настоящее время получили развитие методы переменно-токовой полярографии, атомно-абсорбционной спектрофотометрии, потенциометрии с ионоселективными электродами, позволяющие значительно повысить чувствительность, селективность, точность определения и увеличить оперативность получения результатов.

Анализ оснащенности санитарно-химических лабораторий СЭС, промышленных предприятий показал, что они располагают полярографами, атомно-абсорбционными спектрофотометрами, ионоселективными электродами и др. Однако отсутствие систематизированного сборника МУ, включающего утвержденные физико-химические методы, сдерживает эксплуатацию этих приборов.

Предлагаемый документ позволяет восполнить этот пробел. В документ включено 12 новых методик взамен устаревших, остальные методики апробированы, откорректированы в соответствии с ГОСТ 12.1.016-79 и МУ N 3936-85.

Настоящие методические указания предназначены для санитарных лабораторий промышленных предприятий и учреждений санитарно-эпидемиологической службы, осуществляющих контроль за содержанием вредных веществ в воздухе рабочей зоны, а также организаций и специалистов, проводящих работы по гигиенической оценке сварочных материалов и способов сварки, наплавки и термической резки металлов, являющихся источником выделения сварочных аэрозолей (СА), с целью проведения оздоровительных мероприятий и оценки их эффективности.

Методические указания подготовлены Киевским институтом гигиены труда и профзаболеваний (Горбань Л.Н.); Ленинградским научно-исследовательским институтом охраны труда (Буренко Т.С.); Ленинградским научно-исследовательским институтом гигиены труда и профзаболеваний (Якимова В.И.); Ордена Трудового Красного Знамени научно-исследовательским институтом гигиены труда и профзаболеваний Российской АМН (Муравьева С.И., Бабина М.Д.); Центральным научно-исследовательским институтом охраны труда (Прохорова Е.К., Зайцева З.В.).

1. ОБЩАЯ ХАРАКТЕРИСТИКА СВАРОЧНЫХ АЭРОЗОЛЕЙ

1.1. СА представляют собой сложные газо-аэрозольные смеси химических веществ, выделяющихся при дуговых, плазменных и других высокотемпературных газопламенных способах сварки, наплавки, резки и напыления металлов.

Дисперсная фаза или же твердая составляющая СА (ТССА) состоит из мельчайших частиц перенасыщенных паров металлов и других веществ, входящих в состав сварочных, присадочных, напыляемых материалов и основного металла, которые конденсируются за пределами зоны высокотемпературного нагрева.

В тех случаях, когда состав известен не полностью, необходима предварительная его расшифровка для определения ведущих ингредиентов, по которым целесообразно и оправдано осуществление контроля за состоянием воздушной среды. В тех случаях, когда величина ПДК вредного вещества зависит от его процентного содержания в СА (Приложение 2, п.12, 15), необходимо предварительно определить навеску СА на фильтре, которая должна быть не менее 5 мг.

2. ОСНОВНЫЕ ТРЕБОВАНИЯ К ОТБОРУ ПРОБ ВОЗДУХА

2.1. Отбор проб воздуха для определения уровня загрязнения воздушной среды при сварочных, наплавочных работах, резке и напылении металлов следует проводить в зоне дыхания работающих под наголовным или ручным щитом.

При измерении концентраций вредных веществ в зоне дыхания рабочих, занятых автоматическими способами сварки, наплавки и резки (контактной, под флюсом, электрошлаковой и др.) и не пользующихся защитными щитками, зоной дыхания следует считать пространство, ограниченное радиусом 50-60 см вокруг головы работающего.

2.2. Для характеристики общего фона загрязнения воздуха производственного помещения, где проводятся сварочные, наплавочные работы, резка и напыление металлов, отбор проб воздуха следует осуществлять в рабочей зоне на расстоянии не менее 2 м от рабочего места.

2.3. Отбор проб должен производиться при характерных производственных условиях. Любые нарушения технологического процесса (превышение либо занижение силы сварочного тока, напряжения, применение «нетипичных» сварочных и наплавочных материалов и др.) или неправильная эксплуатация оборудования и всех предусмотренных средств предотвращения загрязнения воздуха вредными веществами (устройств местной вентиляции, общеобменной вентиляции, укрытий и др.) подлежат устранению до начала проведения измерений.

2.4. Разовое определение концентраций вредных веществ должно производиться при непрерывном или последовательном отборе проб ТССА и ГССА в течение 15-минутного стандартного отрезка времени. Если чувствительность методов анализа позволяет в течение 15 минут отобрать не одну, а несколько последовательных проб, то для сопоставления с величинами

Для вредных веществ, метод определения которых не позволяет обнаружить 0,5

Допустимая объемная скорость отбора проб воздуха на фильтры АФА из подручного или наголового щитка составляет 10 л/мин.

2.5. Отбор проб ТССА осуществляется на аналитические аэрозольные фильтры АФА-ХП, АФА-ВП или АФА-ХА с объемным расходом 10-15 л/мин. Тип фильтра, применяемого для концентрирования компонентов ТССА, определяется ходом последующего химического анализа и должен строго соблюдаться. В случаях, когда материал фильтра на ход анализа не влияет, в соответствующих разделах методик тип фильтра не указывается.

Отбор проб ГССА проводится с концентрированием в жидкостные поглотительные приборы, сорбционные трубки либо без концентрирования в медицинские шприцы или пипетки.

2.6. Если стадия технологического процесса (операции) непродолжительна и не позволяет отобрать пробу воздуха за один цикл (расплавление одного электрода, «прихватка» деталей и т.д.), отбор пробы воздуха на этот же фильтр или в один и тот же поглотитель необходимо продолжить при повторении операции.

2.7. Для получения достоверных результатов при санитарно-гигиенических исследованиях воздушной среды на каждом обследуемом рабочем месте сварщика, наплавщика, резчика металлов, операторов установок напыления порошков металлов должно быть последовательно отобрано не менее 5 проб воздуха для определения концентраций ведущего токсического ингредиента ТССА и не менее 5 проб наиболее характерного токсического ингредиента ГССА.

Средние величины из результатов выполненных измерений и их доверительный интервал следует находить с учетом требований методических указаний «Контроль содержания вредных веществ в воздухе рабочей зоны» N 3936-85 Минздрава СССР.

2.8. Периодичность санитарного контроля за соблюдением гигиенических требований к качеству воздушной среды при выполнении сварочных, наплавочных и газорезательных работ определяется по согласованию с территориальными учреждениями санитарно-эпидемиологической службы с учетом методических указаний «Контроль содержания вредных веществ в воздухе рабочей зоны» N 3936-85 Минздрава СССР и результатов предшествующих измерений.

Для характеристики уровня среднесменных концентраций, воздействующих на рабочих-сварщиков, наплавщиков, резчиков металлов, а также обслуживающих установки для напыления металлов, занятых однотипными производственными операциями (с использованием одних и тех же электродов, проволок одного и того же диаметра, флюсов и др.; при сварке, наплавке и резке одних и тех же металлов и пр.), необходимо проводить обследование не менее 5 человеко-смен. Расчет среднесменных концентраций производится в соответствии с методическими указаниями «Контроль содержания вредных веществ в воздухе рабочей зоны» N 3936-85 Минздрава СССР.

3. МЕТОДЫ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ ВРЕДНЫХ ВЕЩЕСТВ В ВОЗДУХЕ

3.1. ФОТОМЕТРИЧЕСКИЕ МЕТОДЫ

РАЗДЕЛЬНОЕ ИЗМЕРЕНИЕ КОНЦЕНТРАЦИИ ЖЕЛЕЗА, НИКЕЛЯ, МАРГАНЦА,

ТИТАНА И ОКСИДОВ ХРОМА (III И VI)

Определение основано на колориметрических реакциях отдельных металлов с органическими реагентами.

Отбор проб воздуха проводится с концентрированием на фильтр.

Основные метрологические характеристики методик измерения концентраций приведены при описании определения каждого металла.

Определение отдельных металлов проводят в аликвотных частях раствора плава.

Время подготовки проб к определению 5-6 часов, включая отбор проб 20 минут. Время самого определения указано в каждой методике отдельно.

Приборы, аппаратура, посуда

Фотоэлектроколориметр марки ФЭК-56 М или другой системы, ГОСТ 15150-74, 1-й класс.

Фильтродержатель, ТУ 95.72.05-77.

Печь муфельная МП-2УМ.

Тигли фарфоровые, ГОСТ 9147-80Е.

Ступка фарфоровая, ГОСТ 9147-80Е.

Колбы мерные, ГОСТ 1770-74Е, вместимостью 25, 50, 500, 1000 мл.

Цилиндры мерные, ГОСТ 1770-74Е, вместимостью 25 и 50 мл.

Пипетки, ГОСТ 20292-74Е, вместимостью 0,2, 1, 2,5 и 10 мл.

Пробирки колориметрические с пришлифованными пробками, ГОСТ 10515-75.

Реактивы, растворы, материалы

Натрий углекислый (карбонат натрия), ГОСТ 83-79, хч.

Калий азотнокислый (нитрат калия), ГОСТ 4217-77, хч.

Кислота серная, ГОСТ 4204-77, хч, 10% раствор (по объему).

Плавень: Смешивают две части карбоната натрия и одну часть нитрата калия. Смесь растирают в фарфоровой ступке. Плавень хранят в банке с притертой пробкой.

Фильтры АФА-ХП, АФА-ВП или АФА-ХА, ТУ 95.743-80.

Фильтры обеззоленные «синяя лента», ГОСТ 12026-76.

Отбор пробы воздуха

Воздух с объемным расходом 5-15 л/мин аспирируют через фильтр АФА. Пробы не следует хранить из-за возможных потерь шестивалентного хрома. Для определения перечисленных металлов на уровне 1/2 ПДК следует отобрать 200 л воздуха.

Аэрозольная эмаль: область применения и правила использования

Покраска и эмалировка представляют собой не только финишные этапы строительных и ремонтных работ, но и основную деятельность в сфере различных дизайнерских мероприятий. Этот процесс у большинства людей ассоциируется с кисточками и большими жестяными банками. Но в настоящее время существуют и другие способы покрыть рабочие поверхности необходимыми составами и один из таких – использование аэрозолей. Разберемся с областью применения аэрозольных красок и эмалей, определим их важнейшие плюсы и минусы, а также выясним правила пользования данными средствами.

Область применения эмали и краски в аэрозоле

Краски и эмали, выпускаемые в форме аэрозолей, имеют довольно обширную сферу применения. С помощью этих составов вы сможете покрыть практически любые материалы, в том числе пластик, металл, древесину, бетон и многое другое. Такая краска обладает отличными адгезивными свойствами и поэтому очень быстро впитывается в окрашиваемую поверхность.

Целевое предназначение подобного рода красок и эмалей – покраска предметов сложной формы и покрытие изделий в труднодоступных участках. Именно для выполнения таких задач наиболее удобны будут аэрозоли. Они легко наносятся и при этом стоят относительно недорого.

На современном рынке можно найти огромное разнообразие цветов, в том числе и тех, которые крайне сложно получить путем смешения обычных красок. Столь большая палитра позволяет реализовать необычные дизайнерские идеи: придать предмету металлический блеск, покрыть изделие перламутровой краской, добиться золотого или бронзового оттенка, или, например, хамелеон-эффекта. Все эти и многие другие варианты доступны для выполнения как раз при помощи аэрозолей.

Краски такого типа выпускаются в форме баллончиков разного объема, куда помещены под давлением сама краска и газ.Причем для достижения различных декоративных эффектов могут использоваться специальные насадки, которые формируют толщину и силуэт наносимого слоя.

Плюсы и минусы аэрозольной эмали

Популярность красок и эмалей в форме аэрозолей можно с легкостью объяснить большим перечнем достоинств:

Но, конечно же, нельзя сказать, что аэрозоли идеальны для любых нужд и в любых ситуациях. Существуют недостатки, из-за которых они могут подойти не всем:

Правила использования аэрозольной краски

Теперь рассмотрим с вами основные правила применения аэрозолей. От них зависит качество выполняемой работы, так что не пренебрегайте этими рекомендациями.

Вам могут пригодиться

При работе с аэрозольными красками и эмалями существует и своя техника безопасности, поэтому обратите на это свое пристальное внимание:

Как вы можете заметить, правила безопасности при работе с аэрозолями довольно просты и не сильно отличаются от баночных аналогов. Но все же обязательно посмотрите инструкцию производителя перед началом использования аэрозольных форм эмалей и красок.

Подводя итоги, сформулируем ответ на вопрос: стоит ли приобретать краски и эмали в форме аэрозолей. Все, конечно же, зависит от конкретных целей и задач, но однозначно можно сказать, что такие средства являются незаменимыми в некоторых случаях. Главное, не забывать правила безопасности и знать недостатки аэрозолей, тем самым обеспечив легкость и надежность выполняемых работ.