чем обрабатывать титан на токарном станке

ВЫСОКИЕ ТЕХНОЛОГИИ

Главная страница » Токарная обработка титана

Токарная обработка титана

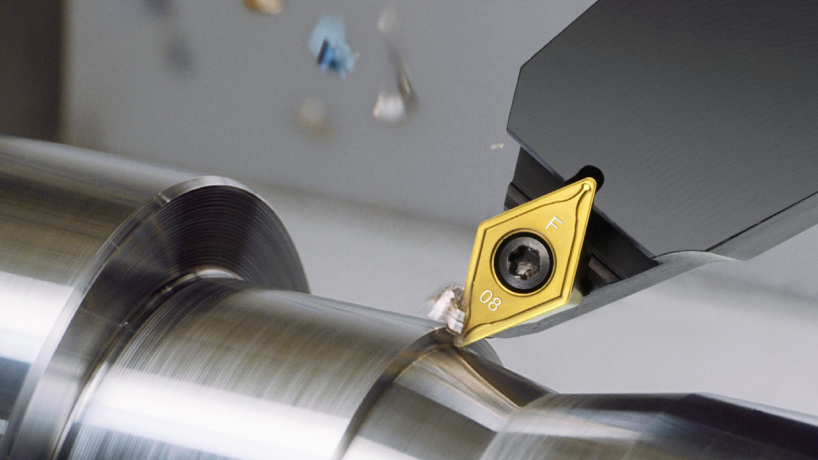

Ввиду малых скоростей при обработке титана наблюдается высокое трение инструмента, что вызывает большое выделение тепла. Так при выборе малых радиусов при вершине режущей пластины этот радиус просто «сгорает», поэтому выбираем радиусы побольше. Контролировать температуру в зоне резания можно скоростью, толщиной стружки и глубиной резания.

Обязательно применение СОЖ, и желательно под высоким давлением. Необходимо точно направить подачу СОЖ в зону резания. Используя СОЖ под давлением (80 бар) можно повысить скорость резания на 20%, стойкость инструмента на 50%, а также улучшить стружкодробление.

Для обработки титановых сплавов не используйте инструменты на основе керамики.

Выбор инструмента для наружной токарной обработки

Предварительная обработка:

— Квадратные пластины с большим радиусом вершины, возможно назначить большую глубину резания.

— Круглые пластины больших размеров.

— Использовать стружколомы для тяжелой обработки, стружколомы снижающие силу резания, стружколомы с улучшенным контролем стружкообразования.

— Используйте твердые сплавы без покрытия.

— Круглые пластины (имеется возможность назначить высокие скорости резания, высокую подачу, присутствует меньший износ, небольшая глубина резания.)

— Использовать сплавы без покрытия, или как вариант PVD-покрытие для обеспечения сочетания прочность-износостойкость.

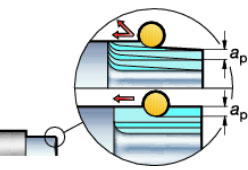

— Снижать подачу при увеличении глубины.

— Выбирать радиус пластины меньше, чем радиус скругления на детали, так не придется занижать радиус.

— На криволинейных участках снижайте подачу на 50%.

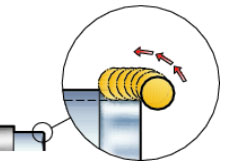

— Трохоидальное точение – первый выбор.

— Если невозможно трохоидальное точение используйте врезание под углом.

— Выбирайте пластины с шлифованными режущими кромками, они повышают стойкость и снижают силы резания.

— Предпочтение имеет острая геометрия, но также учитывайте требование стабильности при выборе геометрии и формы пластины.

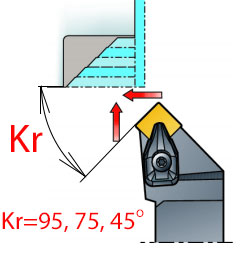

— Для тонкостенных деталей выбирайте главный угол в плане Kr=45 градусов и радиус при вершине не более 3хap, острую геометрию с небольшим радиусом округления режущей кромки. Используйте относительно низкую подачу 0,15 мм/об.

— Для жестких деталей выбирайте большой радиус при вершине и большой радиус округления режущей кромки.

— Выбирайте сплав без покрытия, или с PVD-покрытием и острой кромкой для снижения сил резания и повышения скорости резания, или поликристаллический алмаз (PCD) для обеспечения высокой стойкости и скорости резания. По сравнению с твердым сплавом без покрытия PCD может увеличить скорость в 2 раза

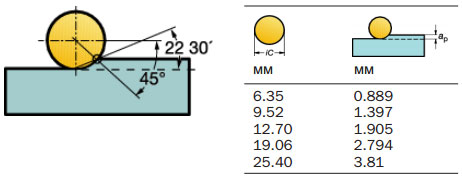

Рекомендации при использовании круглых пластин

1. Используйте рекомендацию назначения ap, как на рисунке ниже.

Режимы токарной обработки титана

Для обработки титана характерны малые скорости резания при большой подаче и глубине резания, интенсивное охлаждение.

Предварительная обработка (тяжелая черновая обработка, удаление корки и т.д.): ap=3-10 мм, fn=0.3-0.8 мм, Vc=25 м/мин.

Промежуточная обработка (черновая, получистовая обработка без корки, профильная обработка и т.д.): ap=0.5-4 мм, fn=0.2-0.5 мм, Vc=40-80 м/мин.

Окончательная обработка (получистовая, чистовая обработка, финишная обработка и т.д.): ap=0,25-0,5 мм, fn=0.1-0.4 мм, Vc=80-120 м/мин.

Выбор инструмента для внутреннего растачивания

Предварительная обработка:

— Главный угол в плане 90 град, но не менее 75 град. Это снизит отжатие оправки и вибрации.

— Используйте твердый сплав без покрытия.

— Используйте максимально возможный диаметр оправки и минимальный вылет.

Промежуточная обработка:

— Главный угол в плане 93 град, угол при вершине 55 град.

— Стружколом обеспечивающий низкие силы резания.

— Твердый сплав без покрытия.

— Максимально возможный диаметр оправки, минимальный вылет

— При необходимости антивибрационный инструмент.

Окончательная обработка:

— Позитивные пластины с задним углом и острая геометрия для снижения сил резания и меньшего отжатия инструмента.

— Шлифованная пластина, угол при вершине 55 град, главный угол в плане 93 град

— Твердый сплав без покрытия.

— Максимально возможный диаметр оправки, минимальный вылет

— При необходимости антивибрационный инструмент.

Далее мы рассмотрим фрезерование титана, выделим основные приемы для преодоления всех сложностей обработки титана уже на фрезерных станках.

Советы по токарной обработке титана

Обработка титана часто обсуждается применительно к фрезерованию, но о токарной обработке титана имеется не так много информации. Хотя большинство титановых изделий обычно обрабатывается фрезерованием, нередко этот экзотический материал подвергается токарной обработке.

Токарная обработка титана часто используется для изготовления фланцев или труб, которые будут использоваться в агрессивных средах. Он также используется для изготовления прочных, легких деталей, которые должны выдерживать нагрузку, и в деталях турбин.

В этой статье я поделюсь некоторыми советами, которые помогут вам успешно обрабатывать титан на токарном станке.

Примечание: данная статья является переводом

Совет №1: Титан двигается

Поскольку одно из наиболее типичных применений титана связано с облегчением веса, очень часто можно встретить очень тонкие титановые детали.

При обработке титана вы сразу же обнаружите одну вещь: он не сидит на месте. Очень редко удается использовать подход «грубо, чисто, грубо, чисто» при обработке всех сторон детали. Он значительно деформируется при удалении материала.

Возможно, вам уже знакомы некоторые из этих проблем, особенно если вы имели дело с тонким алюминием или нержавеющей сталью. Однако для титана следует ожидать еще большего коробления.

Тонкие титановые детали обычно необходимо зачистить с обеих сторон, затем разжать и обработать. Медленно подходите к готовым размерам, чтобы убедиться, что вы можете удерживать жесткие допуски.

На самом деле, возможно, имеет смысл попробовать провести цикл термообработки для снятия напряжения между черновой и чистовой обработкой. Это особенно удобно, если вы удаляете большое количество материала и требуется точность.

Обычно плоскостность очень сложна, если допуски жесткие. Поскольку деталь деформируется при повороте, отверстия также могут деформироваться так, что они становятся некруглыми и могут вмещать только штифты меньшего размера.

Cовет: не снимайте большое количество материала после достижения окончательных размеров; титан деформируется как сумасшедший. Сначала сделайте черновую обработку и потихоньку подбирайтесь к жестким допускам.

Совет №2: Титан изолирует

Тепло от титана быстро не рассеивается. На самом деле, по сравнению с большинством других металлов, титан является скорее теплоизолятором, чем проводником.

Что это означает для токарной обработки?

Стружка не отводит тепло, как это происходит со сталью или алюминием.

Вот как это проявляется при обработке титана:

Совет №3: Титан съедает твердый сплав заживо

Титан является абразивным материалом для резки, и твердый сплав испытывает на себе его воздействие.

К распространенным проблемам относятся сколы и износ насечек на «коже» реза. Геометрия и марка пластины могут оказать огромное влияние на срок службы инструмента и стабильность процесса. Например, рассмотрите возможность использования пластины WNMG вместо CNMG.

Представители инструментальной промышленности обычно всегда хотят продемонстрировать свои новейшие и лучшие марки твердых сплавов для титана. Я бы настоятельно рекомендовал брать все бесплатные изделия, которые они готовы раздать, чтобы проверить, действительно ли это имеет значение.

Помимо правильного выбора резцов, есть несколько методов программирования, которые помогут вам продлить срок службы ваших инструментов.

Инструменты также не любят, когда их зарывают в углах. Даже при точении программирование интерполяции дуги и использование инструмента с меньшим радиусом наконечника, скорее всего, увеличат срок службы инструмента, чем полное погружение инструмента на одном шаге. Это особенно важно для отделки траекторий движения инструмента.

Исследования по токарной обработке титана:

Многие производители оснастки демонстрируют свои собственные исследования о том, насколько им удалось повысить срок службы и эффективность инструмента с помощью новейших разработок. Честно говоря, трудно отделить маркетинговый ход от правды.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Обработка титана на токарном станке

Существует группа металлов обработка которых требует создание особых условий с учетом повышенной твердости их структуры. Одним из элементов данной группы является титан, обладающий высокой прочностью и требующий применения специальной технологии обработки, с использованием токарных станков с ЧПУ и особо прочный инструмент. Обработка титана на токарном станке широко используется в технологических процессах для изготовления необходимых изделий в различных отраслях промышленности. Титан применяется в аэрокосмической отрасли, где его использование достигает 9 % от общего объема материалов.

Особые условия обработки металла

Титан – особо прочный, легкий, серебристый метал стойкий к воздействию процесса ржавления. Высокая устойчивость к воздействию внешней среды обеспечивается за счет образования на поверхности материала защитной пленки TiO2. Негативное воздействие на титан могут оказывать вещества содержащие щелочь, что приводит к потере прочностных характеристик.

Высокая прочность титана требует создания особых условий во время резания детали с использованием токарного станка с ЧПУ и инструмент из сверхпрочного сплава.

В обязательном порядке необходимо учитывать:

После выполнения процесса, когда завершена обработка изделия из титана для создания прочной защитной пленки деталь нагревают, а затем охлаждают на открытом воздухе.

Соблюдение технологии обработки титановых сплавов

Для резания заготовок из титана применяются токарные станки с ЧПУ и специальный режущий инструмент, а процесс делится на ряд операций, каждая из которых выполняется по особой технологии.

Операции обработки на токарных станках делятся:

Необходимо также учитывать возникающую вибрацию при обработке заготовок из титановых сплавов, появляющуюся при операциях на токарных станках. Частично эту проблему удается решить с помощью многоступенчатого крепежа заготовок с расположением как можно ближе к шпинделю. Для уменьшения влияния температуры при обработке лучшим вариантом является использование резцов из мелкозернистых твердых сплавов без покрытия и пластин со специальным покрытием PVD.

При резании 85-90% всей энергии превращается в тепловую энергию, которая поглощается частично стружкой, резцом, обрабатываемой деталью и охлаждающей жидкостью. Температура в зоне обработки детали может достигать 1000-1100 °С.

При обработке заготовок на токарном станке учитываются три основных параметра:

С помощью регулирования данных параметров производится изменение температурного режима резания. Для различных режимов, когда проводится обработка, устанавливаются и регулирующие параметры:

Обработка заготовок из титана ведется с обязательной подачей специальной эмульсии охлаждающей инструмент под давлением для обеспечения нормального температурного режима. При использовании более глубокого реза необходимо снижать скорость обработки титана, меняя режимы работы.

Подбор необходимого инструмента

Требования к обрабатывающему инструменту для титана достаточно высоки и для работы в основном применяются резцы, со сменными головками используемые на станках с ЧПУ. Инструмент в ходе рабочего процесса подвергается изнашиванию: абразивному, адгезийному и диффузному. При диффузном изнашивании происходит взаимное растворение материала режущего инструмента и титановой заготовки. Особо активно эти процессы протекают при температуре 900 — 1200 °С.

Подборка ведется с учетом режима обработки:

При процессе воздействия на титановую заготовку с использованием специальных резцов применяются высокоточные токарные станки с ЧПУ и различные режимы обеспечивающие автоматизацию проводимых операций и высокое качество изготавливаемых деталей. Размеры готовой детали должны иметь нулевое или минимальное отклонение от заданных параметров согласно техническому заданию.

Обработка титана. Сложности и нюансы при фрезеровании и точении.

Титан и его сплавы находят все более широкое применение в аэрокосмической и биомедицинской сферах, в которых используются его уникальные свойства. Однако обработка титана также представляет собой уникальные проблемы, с которыми сталкиваются инженеры, привыкшие обрабатывать другие металлы. Здесь мы рассмотрим, почему обработка титана настолько сложна, и рассмотрим различные методы, которые можно использовать для получения наилучших результатов при обработке титана.

ПОЧЕМУ ТИТАН ТАКОЙ ПОПУЛЯРНЫЙ

В то время как алюминий и алюминиевые сплавы ранее были предпочтительными материалами в аэрокосмической промышленности, в новых конструкциях самолетов все чаще используются титан и титановые сплавы. Эти материалы также используются в биомедицинской промышленности. Причины их популярности включают легкий вес, высокую прочность, отличные усталостные характеристики и высокую устойчивость к агрессивным средам, отсутствие ржавчины и разрушения. Детали из титана служат дольше, обеспечивают лучшие характеристики и результаты, чем детали из других металлов и материалов.

ПОЧЕМУ ТИТАН ТАК ТРУДНО ОБРАБОТАТЬ

Сами свойства, которые делают титан таким полезным и высокоэффективным металлом, также являются свойствами, которые могут затруднить обработку. Так же, как при использовании алюминия и алюминиевых сплавов, до 90% материала может потребоваться фрезеровать и точить для изготовления конечной детали.

Титановые сплавы имеют низкий модуль продольной упругости, что вызывает вибрацию во время обработки. Это может привести к ухудшению качества поверхности готового продукта.

Из-за высокой склонности титана к деформационному упрочнению и липкости сплава во время токарной обработки и сверления образуется длинная непрерывная стружка, которая может запутать инструмент и затруднить его работу. Это практически исключает возможность автоматизации обработки титана.

Несмотря на эти неудачи, существуют методы, упрощающие обработку титана.

КАК ОБРАБОТАТЬ ТИТАН

Для обработки титана требуются твердосплавные инструменты с покрытием, которые будут сопротивляться липкости сплава и разрушать длинную стружку. Покрытие инструмента также помогает отводить тепло, выделяемое при механической обработке.

Сохранение низкого радиального зацепления важно для противодействия эффектам тепловыделения и тенденции к деформационному упрочнению. Увеличение количества канавок в концевых фрезах может помочь противодействовать более низкой подаче на зуб, чтобы повысить производительность.

Применение СОЖ под высоким давлением помогает уменьшить нагрев и повреждение инструмента.

Техника, используемая при обработке титана, также может помочь улучшить результаты. Используя подъемное фрезерование, дугу, заканчивающуюся фаской под 45 градусов, используя конструкцию вспомогательного разгрузочного инструмента, изменяя осевую глубину и используя инструмент, по крайней мере, на 70% меньший, чем гнездо для инструмента, вы можете уменьшить повреждение инструмента и получить лучшие результаты при обработке титана.

Тщательно изучив уникальные свойства титана и соответствующим образом отрегулировав обработку, вы сможете добиться наилучших результатов для вашего инструмента и готовой детали.

Титановые сплавы и алюминиевые сплавы похожи в следующих отношениях: оба типа металлов используются для изготовления конструктивных элементов самолета, и в обоих случаях компонент может потребовать фрезерования 90 процентов материала до того, как деталь будет готова. Многие цеха, вероятно, хотели бы, чтобы у металлов было больше общего, чем это.

Рекомендации при обработка титана:

1. Сохраняйте низкое радиальное зацепление

Одна из важнейших задач при обработке титана — отвод тепла. В этом металле относительно небольшое количество тепла, выделяемого во время обработки, отводится вместе со стружкой. По сравнению с обработкой других металлов, при обработке титана больший процент тепла уходит в инструмент. Из-за этого эффекта выбор радиального зацепления диктует выбор поверхностной скорости в этом металле.

График на показывает, что для полного прорезания пазов, то есть зацепления на 180 градусов, требуется относительно низкая поверхностная скорость. Но уменьшение радиального зацепления сокращает время, в течение которого режущая кромка выделяет тепло, и дает режущей кромке больше времени для охлаждения перед входом в материал при следующем обороте. Таким образом, при уменьшении радиального зацепления скорость резания может быть увеличена при поддержании температуры в точке разреза. Для чистовой обработки процесс фрезерования, состоящий из очень небольшой дуги контакта с острой, отточенной режущей кромкой, высокой скорости резания и минимальной подачи на зуб, может обеспечить исключительные результаты.

2. Увеличьте количество зубьев фрезы.

Обычно используемые концевые фрезы имеют четыре или шесть канавок. В титане этого может быть слишком мало. Более эффективное количество канавок может быть десять или больше.

Увеличение количества канавок компенсирует потребность в низкой подаче на зуб. Близкое расстояние между канавками инструмента с 10 зубьями слишком мало для зазора от стружки во многих областях применения. Однако продуктивное фрезерование титана уже способствует малой радиальной глубине (см. Совет №1). Небольшая стружка, образующаяся в результате этого, дает возможность использовать концевую фрезу с большим числом канавок для повышения производительности.

3. Фрезерование с натягом.

«Фрезерование с подъемом» — это знакомый всем термин. То есть не подавайте фрезу так, чтобы кромка двигалась через материал в том же направлении, что и инструмент. Этот подход к обработке, известный как «обычное фрезерование», приводит к тому, что стружка вначале становится тонкой, затем толще. Когда инструмент сталкивается с материалом, силы трения создают тепло перед тем, как материал начинает отрываться от основного металла. Тонкая стружка не может поглотить и отвести выделяемое тепло, которое вместо этого попадает в режущий инструмент. Затем на выходе из толстой стружки повышенное давление резания создает опасность прилипания стружки.

Фрезерование с натягом — или формирование стружки от толстой к тонкой — начинается с того, что режущая кромка входит в излишки материала и выходит на обработанную поверхность. При боковом фрезеровании инструмент пытается «перелезть» через материал, создавая толстую стружку на входе для максимального поглощения тепла и тонкую стружку на выходе для предотвращения прилипания стружки.

Фрезерование контурной поверхности требует тщательного изучения траектории движения инструмента, чтобы гарантировать, что инструмент продолжает входить в излишки материала и таким образом выходить на обработанную поверхность. Достичь этого во время сложных проходов не всегда так уж и просто.

4. Плавный вход в заготовку

В титане и других металлах стойкость инструмента теряется в моменты резкого изменения силы. Худший из этих моментов часто случается, когда инструмент входит в материал. Прямая подача в заготовку (как это делает почти любая стандартная траектория инструмента) производит эффект, подобный удару молотка по режущей кромке.

Вместо этого скользите мягко. Для этого создайте траекторию инструмента, которая изгибает инструмент по дуге в материал, а не вводит его по прямой. При фрезеровании толстых и тонких инструментов дуга входа траектории инструмента должна следовать в том же направлении (по часовой стрелке или против часовой стрелки), что и вращение инструмента. Путь входа дуги позволяет постепенно увеличивать силу резания, предотвращая рывки или нестабильность инструмента. Тепловыделение и образование стружки также постепенно увеличиваются, пока инструмент полностью не войдет в режим резанья.

5. Использование фасок

Резкие изменения силы также могут возникать на выходе инструмента. Как бы ни была полезна резка от толстого к тонкому (совет № 3), проблема этого метода заключается в том, что формирование от толстого к тонкому внезапно прекращается, когда инструмент достигает конца прохода и начинает очищать металл. Резкое изменение вызывает такое же резкое изменение силы, что приводит к сотрясению инструмента и, возможно, к повреждению поверхности детали. Чтобы предотвратить такой резкий переход, примите меры предосторожности: сначала фрезеруйте фаску под 45 градусов в конце прохода, чтобы инструмент видел постепенное уменьшение радиальной глубины резания.

6. Вторичный рельеф инструмента

Острая режущая кромка сводит к минимуму силы резания в титане, но режущая кромка также должна быть достаточно прочной, чтобы выдерживать давление резания. Конструкция инструмента для вторичной разгрузки, в которой первая положительная зона режущей кромки сопротивляется силам, после чего вторая зона отпадает для увеличения зазора, выполняет обе эти цели. Вторичный рельеф является обычным явлением в инструментах, но, в частности, в титане эксперименты с инструментами, имеющими разные конструкции вторичного рельефа, могут выявить неожиданные изменения в производительности резания или стойкости инструмента.

7. Измените осевую глубину

На глубине резания на инструмент могут повлиять окисление и химическая реакция. Раннее повреждение может произойти в этом месте, если инструмент многократно используется на одной и той же глубине. При выполнении последовательных осевых разрезов эта поврежденная область инструмента может вызвать деформационное упрочнение, а также появление линий на детали, которые неприемлемы для компонентов аэрокосмической отрасли, а это означает, что это влияние на поверхность может потребовать ранней смены инструмента. Чтобы предотвратить это, защитите инструмент, изменяя осевую глубину резания для каждого прохода, распределяя проблемную зону по разным точкам вдоль канавки. При токарной обработке аналогичный результат может быть достигнут за счет точения конуса в первом проходе и параллельного точения в последующем, что предотвращает образование выемок по глубине резания.

8. Ограничение осевой глубины

Соотношение 8: 1 полезно помнить при фрезеровании тонких стенок и деталей без опоры из титана. Чтобы избежать прогиба стенок кармана, фрезеруйте эти стенки на последовательных осевых этапах вместо фрезерования на всю глубину стенки за один проход концевой фрезы. В частности, осевая глубина резания на каждом шаге вниз не должна превышать 8-кратную толщину стенки, которая останется после выполнения этих фрезерных проходов. Например, если толщина стенки 0,1 дюйма, осевая глубина резания для прохода фрезерования, прилегающего к ней, должна быть не более 0,8 дюйма.

Несмотря на ограничение глубины, это правило можно использовать, чтобы производительное фрезерование оставалось возможным. Для этого обработайте тонкие стенки так, чтобы вокруг стены оставалась оболочка из грубого материала, в результате чего элемент в 3 или 4 раза толще окончательного элемента. Если толщина стены составляет, например, 0,3 дюйма, то правило 8: 1 допускает осевую глубину 2,4 дюйма. После этих проходов уменьшите осевую глубину, чтобы довести толстые стенки до их окончательного размера.

9. Выберите инструмент, намного меньший, чем карман.

Из-за того, что инструмент поглощает тепло в титане, ему необходим зазор для охлаждения. При фрезеровании небольшого кармана диаметр инструмента не должен превышать 70 процентов диаметра (или сопоставимого размера) кармана. Меньший зазор, чем этот, рискует по существу изолировать инструмент от охлаждающей жидкости, а также улавливать стружку, которая в противном случае могла бы унести хотя бы часть тепла.

Правило 70 процентов также может применяться к фрезерованию инструмента по верхней части поверхности. В этом случае ширина элемента должна составлять 70 процентов диаметра инструмента. Инструмент смещен на 10 процентов, чтобы стимулировать образование стружки от толстой к тонкой.

10. Фрезы с высокой подачей

Фрезы с высокой подачей — концепция инструмента, разработанная для обработки инструментальной стали в производстве штампов и пресс-форм — в последние годы была адаптирована для обработки титана. Фрезы с высокой подачей требуют небольшой осевой глубины резания, но при работе на этой небольшой глубине инструмент обеспечивает более высокие скорости подачи, чем фрезы более традиционной конструкции.

Причина — истончение стружки. Ключом к фрезерному станку с высокой подачей является пластина с изгибом большого радиуса на ее режущей кромке. Благодаря этому радиусу образование стружки распространяется на большую площадь контакта на кромке. Из-за полученного утонения при осевой глубине резания 0,040 дюйма толщина стружки может составлять всего около 0,008 дюйма. В титане эта тонкая стружка преодолевает низкую подачу на зуб, обычно требуемую для этого металла. Утончение стружки открывает путь к более высокой запрограммированной скорости подачи, чем это было бы возможно в противном случае.