чем обогащают уголь на обогатительной фабрики

Обогащение каменного угля

Добытый каменный уголь имеет много примесей, поскольку залегает в земле. Примеси снижают качество угля, так как при горении дают более низкую температуру. Чтобы избавить уголь от таких примесей, на специальных предприятиях проводится обогащение, или очищение.

Во время этого процесса уменьшается содержание минеральных компонентов, а кроме того, уголь разделяется на сорта по размерам зерен. И лишь после этого он поступает к конечному потребителю.

Первый этап – грохочение, или сортировка по фракциям. Происходит она с помощью виброгрохотов. Каменный уголь поступает на сита с разными ячейками и делится на группы.

Существует стандартная классификация размеров, включающая несколько подвидов – семечко, орех и т.д.

Мокрое обогащение – самый распространенный вариант

Метод основан на различии плотности самого угля и более легких примесей. В водной среде они отделяются друг от друга. Происходит это в устройствах гравитационного обогащения – в так называемых отсадочных машинах.

Принцип их действия заключается в подаче угля на сито, через которое постепенно поднимается вода. Мелкие частицы проваливаются вниз и выгружаются. Загрязненный материал транспортируется в отвал (от 10 до 15%), а товарный каменный уголь уносят на отгрузку.

К мокрому обогащению относится и пенная флотация. Во время этого процесса уголь, обработанный гидрофобным флотационным реагентом, всплывает вместе с воздушными частицами.

Сухое и магнитное обогащение

Цель сухого обогащения точно такая же, как и мокрого. Различие заключается лишь в том, что вместо воды используется песок. В таком случае процесс проходит в стационарном сепараторном корпусе. Его лопасти вращаются и приводят в движение песочную смесь, которая обогащает каменный уголь.

Магнитный метод используется преимущественно для обогащения руд черных металлов – хромовых, марганцевых, железных. Магнитные частицы притягиваются к барабану и удаляются за область действия поля. Немагнитный материал отгружается в нижнюю часть ванны сепаратора.

Гидроциклоны уходят в прошлое

Гидроциклоны, предназначенные для обогащения угля, все больше и больше устаревают.

Несмотря на высокую производительность и дешевизну, качество их работы не на высшем уровне. К примеру, в США было принято решение отказаться от этих аппаратов и ждать появления другой более современной технологии.

Если говорить о цифрах, то качество разделения колеблется от 80 до 40% в зависимости от угля – от фракции, содержания золы и пр.

Однако даже показателя 80% недостаточно, чтобы затраты на оборудование предприятий гидроциклонами были оправданными. Для обогащения угля (особенно мелких фракций) использовать это оборудование становится невыгодным.

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

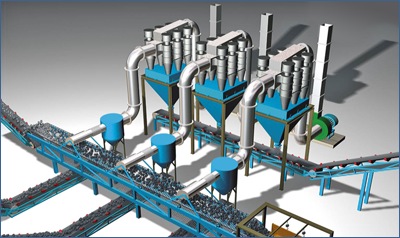

Обогащение угля: фабрики эволюционируют

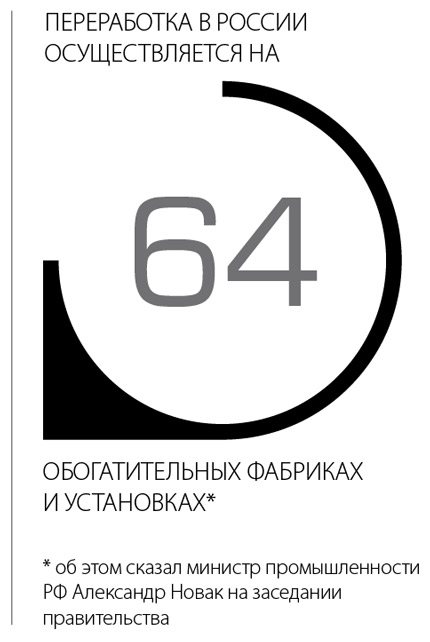

Сегодня никто из экспертов отрасли не сомневается: будущее за обогащённым углём. Растут требования потребителей — в цене уголь без посторонних примесей.

Да и бескрайние российские просторы вкупе с железнодорожными тарифами вносят свои коррективы: перевозка пустой породы на несколько тысяч километров всё отчётливей выглядит непозволительной роскошью.

В общем, стоит ли удивляться, что в угледобывающих районах страны одна за другой появляются новые обогатительные фабрики. И это не просто дополнительные мощности, а всё более совершенные объекты.

«Был период, когда открытие обогатительной фабрики было большим и редким событием. Сейчас фабрики работают практически на всех добывающих предприятиях. Связано это с запросами рынка: растёт спрос на низкозольный продукт, значит, нужно обогащение.

Пользоваться услугами чужой фабрики становится всё менее выгодно. Поэтому сейчас темп роста обогатительных мощностей очень высок: несколько объектов обязательно находятся в стадии проектирования или строительства», — комментирует технический руководитель проектов исследований по переработке угля филиала «СЖС Восток Лимитед» в г. Новокузнецке Дмитрий Завалишин.

Эксперт также уточняет, что обогатительные фабрики сегодня не только строят, но и модернизируют, ведь каждый собственник заинтересован, чтобы его мощности использовались максимально рационально.

Если совершить путешествие по тому же Кузбассу, то можно увидеть не менее двух десятков таких вот новых и обновлённых фабрик. То, что они новые, видно сразу: нет гидроотвалов, труб с отходящими газами, да и вообще, такие сооружения совсем не из индустриального пейзажа прошлого века. В ЗАО «Гипроуголь» говорят, что смена эпох пошла отрасли исключительно на пользу.

Смена эпох

В 1950-х, рассказывает начальник отдела оснащения и оборудования поверхностей ЗАО «Гипроуголь» Александр Воронин, задача была чёткой и понятной: обогреть страну и обеспечить промышленность металлом — при минимуме капитальных затрат.

«Кузбасс постепенно начал заполняться шахтёрскими посёлками с террикониками, гидроотвалами, термическими сушилками с трубами отходящих газов, но, как ни странно, в это время эти сооружения отражали динамику развития промышленности и были её неотъемлемыми элементами», — отмечает специалист.

В 1960-х, когда ужас войны и разрухи постепенно отступал, приоритеты начали смещаться. В этот период уже появляются фабрики с многоступенчатой системой газоочистки, плоские породные отвалы переносятся за пределы населённых пунктов — на нарушенные другими производствами территории. Большую часть воды в этот период осветляли внутри зданий, но гидроотвалы всё равно сохранялись.

«До самого 1991 года все проектировщики работали по нормативам, указаниям, реализовывали решения Министерства угольной промышленности. У нас были свои идеи, но руки были связаны. А когда система рухнула, мы как проектировщики оказались предоставлены сами себе, начали внедрять новые решения», — говорит специалист с многолетним опытом работы, директор по обогащению угля ЗАО «Гипроуголь» Геннадий Сазыкин.

«Все действующие фабрики прошлого были запроектированы и построены в условиях жёсткой централизации нормативной базы и зачастую обезличены типовыми проектами. Кроме того, существовали жёсткие ограничения в применении металла для строительных конструкций и других дефицитных в то время материалов.

Даже лучшие обогатительные фабрики прошлых лет для коксующихся углей громоздки, на их эксплуатацию требуется большое количество обслуживающего персонала, огромное количество тепла в зимний период и электроэнергии. Гидроотвалы отходов флотации и выбросы в атмосферу от термических сушек этих предприятий наносят невосполнимый ущерб окружающей природной среде», — согласен с коллегой Александр Воронин.

Первым современным предприятием угольной промышленности Кузбасса и всей России, неким рубежом «Гипроуголь» нескромно назвал ОФ «Антоновскую» — собственное детище. Её и построили быстрее, чем было принято в те годы: на всё про всё было всего 18 месяцев вместо 4–5 лет, которые традиционно уходили на советскую фабричную стройку. Главными драйверами для совершенствования таких предприятий проектировщики назвали экономические и экологические составляющие, причём г-н Сазыкин отметил гармоничность развития отрасли: «Экология, мозги и деньги совпадают».

Обогатительные фабрики без гидроотвалов

Существенный элемент эволюции — водно-шламовая схема.

Так, рассказывая нам о работе фабрики «Краснобродская-Коксовая», специалисты с гордостью говорят, что наружных шламоотстойников на предприятии нет. Такой способ обращения с жидкими отходами, говорят здесь, — это вообще прошлый век. На «Краснобродской-Коксовой» концентрат обезвоживают с помощью вакуумного фильтра, поэтому на выходе пустая порода сухая, её можно транспортировать в отвал.

На ОФ «Распадской» мы оценили, что значит замкнутая водно-шламовая схема. Здесь очищают и вновь пускают в оборот всю жидкость, которую используют в производстве. Примечательно, что воду из природы даже не забирают: используют содержимое отстойников, очистных сооружений находящейся неподалёку шахты «Распадской». Ну, конечно, никаких гидроотвалов.

А на старых фабриках, как рассказали в «Гипроугле», гидроотвалы были явлением обязательным, и ёмкость их составляла от 2 до 3 млн «кубов», и таких «ям» при предприятии появлялось несколько — по мере заполнения.

«Необходимо отметить факт: лучшие технико-экономические показатели имеют те предприятия, которые оказывают наименьшее вредное воздействие на окружающую природную среду. Так, по сравнению с аналогичными по мощности действующими предприятиями ОФ «Антоновская», запроектированная без гидроотвала, без термической сушки и с укрытыми угольными складами, имеет численность трудящихся в два раза меньше, расход тепла на отопление в три раза меньше, расход электроэнергии — на 30% меньше», — привёл пример гармоничного сочетания экологии и экономики Александр Воронин.

Угольные склады — под крышей

Ещё одним атрибутом современных фабрик специалисты «Гипроуголь» назвали укрытые угольные склады. Вроде бы гениальным изобретение не назовёшь: подумаешь, закрыли склад. Однако такое решение по многим параметрам сделало работу фабрики более эффективной.

Во-первых, такой склад не пылит. Геннадий Сазыкин упомянул, что в спецлитературе можно увидеть цифру 300–400 м — на такое расстояние разлетается пыль открытого склада. Эти данные специалист назвал некорректными и подчеркнул, что угольную пыль ветер разносит на километры.

«Площадь загрязнения от одного открытого склада угля составляет до 2 км по радиусу, а в зависимости от розы ветров до 5 км, площадь загрязнения превышает 10 млн м2, при этом потери концентрата составляют от 1 до 3% — до 500 млн руб. при 3-миллионной годовой погрузке», — поделился цифрами г-н Воронин.

Во-вторых, существенно сокращается фронт работ спецтехники. Специалисты «Гипроуголь» посчитали: для открытого склада нужно, чтобы по территории «бегали» 8–10 погрузчиков. Загрузка укрытого склада идёт ленточным конвейером, разгрузка — с помощью питателей. Да, остаются «мёртвые зоны», здесь работает напольная техника, но всего несколько единиц.

«Конечно, хотелось бы иметь 100% механизации склада без напольной техники, но выпускаемые зарубежными и отечественными заводами механизированные комплексы для складов очень дороги и не очень вписываются в идею укрытого склада, поскольку полезный объём при укрытии такого склада составляет 20–25%, а это предопределяет очень высокую стоимость строительной части», — отметил Александр Воронин.

Сушка угля горячей поверхностью

Эта технология скорее из списка перспективных: пока проект опытной установки реализован только на ОФ «Матюшинская», принадлежащей «Стройсервису». Но идея интересная. Смысл в том, чтобы безопасным способом уменьшить общую влажность концентрата на несколько процентов.

Логика в том, чтобы установить под рабочими ветвями скребкового конвейера электронагревательные машины. И во время контакта с нагретой поверхностью влага будет испаряться с частиц угля. А чтобы увеличить интенсивность этого процесса, разработчики предлагают установить планки перемешивания угля. По данным «Гипроуголь», при производительности от 60 до 80 тонн/час по классу крупности 0,15–2 мм испарение влаги составляет от 2,5 до 3 м куб в час.

«В новых проектах фабрик необходимо объективно сравнивать применение классических воздушных термических сушек и сушку горячей поверхностью, поскольку капитальные затраты на СГП в четыре раза меньше», — отметил Александр Воронин.

По крупицам

Отметим и ещё одну черту обогатительных фабрик, мимо которой просто невозможно пройти: на современных производствах научились извлекать даже мельчайшие частицы угля. На той же «Краснобродской-Коксовой» работают и фракцией 0–0,5 мм.

Классический метод — это, конечно же, флотация, и флотационные установки сегодня есть почти на каждой углеобогатительной фабрике.

Вообще-то, флотацию в промышленных масштабах начали применять ещё во второй половине XIX века, правда, не для угля, а для графита. В угольную промышленность эта технология полноценно пришла век спустя, ну а сегодня — уже привычное явление. Да и вообще, в настоящий момент промышленная химия идёт рука об руку с углеобогащением.

«Движущей силой активного применения различных химикатов в обогащении является экономика: предварительное обогащение бедных руд позволяет удешевить дальнейшую переработку материала, повысить стоимость концентратов и снизить сквозные потери ценного компонента. По мере вовлечения в переработку всё более бедных и сложнообогатимых руд возрастают и требования к эффективности технологий обогащения. За счёт постоянного развития химической технологии химические методы обогащения отвечают таким требованиям», — объясняет старший менеджер по продажам и технической поддержке ООО «БАСФ» Ростислав Камкин.

Названные «химикаты» — это в первую очередь флотационные реагенты. Хотя отметим, что в последнее время практически все обогатительные фабрики используют ещё и флокулянты и коагулянты для интенсификации процессов сгущения.

Можно ли говорить об эволюции в этой сфере?

Как всегда, развитие идёт по мере необходимости. Скажем, одним из наиболее популярных собирателей при обогащении углей остаётся дизтопливо — как и полвека назад. Но Ростислав Камкин уверенно говорит о совершенствовании промышленных химикатов в тех областях, где технологии встречают новые вызовы, связанные, например, с усложнением состава сырья.

«Обогатительная отрасль берёт на вооружение новые разработки в области химии, стремясь к повышению экономической эффективности. Ключевые задачи — увеличение извлечения ценного компонента, повышение селективности и экологической безопасности. К сожалению, развитие этих достоинств не ведёт к удешевлению реагентов, однако в итоге использование менее эффективной и более опасной химии обходится ещё дороже.

Одним из наших кейсов была замена флотационного собирателя на основе этоксилированных нонилфенолов на продукт, не содержащий фенольной группы. Желая соответствовать ужесточившимся требованиям Европейского экологического законодательства, один из наших клиентов обратился к нам с предложением подобрать подходящую замену применявшемуся продукту, попадающему под ограничения в соответствии с новыми экологическими нормами. В результате совместной работы подходящая замена была подобрана, и, помимо этого, клиент получил дополнительный экономический эффект за счёт повышения извлечения полезного компонента при использовании нового собирателя», — привёл пример специалист ООО «БАСФ».

Некоторые гравитационные методы обогащения угля.

Мокрый гравитационный метод основной для обогащения угля. Его основа большая разница между удельным весом самого угля и примесей. Гравитационные процессы обогащения угля отличаются большой скоростью разделения смесей, высокой эффективностью и высокой производительностью при относительно невысокой стоимости.

Обогащение угля производится с целью удаление из него вредных примесей. В результате обогащения угля получаем на выходе: малосернистый и низкозольный концентрат, высокозольный промпродукт и хвосты.

Главные методы обогащения угля это гравитация, флотация и электрическая сепарация. В этой статье речь пойдет о некоторых способах применяемых при использовании гравитационных методов обогащения.

Гравитационный метод обогащения основной при работе с углем. Это определяется большой разницей между удельным весом самого угля и примесей. Применение гравитации в процессах обогащения отличаются большой скоростью разделения, достаточной эффективностью и высокой производительностью при относительно невысокой стоимости.

Мокрые и Сухие Гравитационные процессы обогащения угля.

Гравитационные процессы, используемые при обогащении угля делятся на мокрые и сухие, каждый из которых имеет свои достоинства и недостатки.

Мокрые гравитационные процессы обогащения угля характеризуются высокой эффективностью и отлично подходят для обогащения относительно крупных углей. При этом для процесса требуется наличие большого количества воды, последующая сушка, а влага затрудняет обогащение в районах с суровым климатом.

Наибольшее распространение среди мокрых гравитационных процессов получили мокрая отсадка на специальных машинах, обогащение на моечных желобах и концентрационных столах, а так же обогащение в тяжелых средах.

Мокрая отсадка

Отсадкой называется процесс разделения угольной смеси на составляющие разной плотности в восходящей и нисходящей струях воды движущихся с переменной скоростью. Мокрая отсадка дает наилучшие результаты как по качеству, так и по количеству по сравнению с другими способами гравитационного обогащения (за исключением обогащения в тяжелых средах).

Мокрая отсадка применяется как для крупных (100 – 12 мм) так и для мелких углей (12 – 0,5 мм) и неприменима для обогащения углей мельче 0,5 мм. Для процесса мокрой отсадки применяют специальные отсадочные машины. Перед обогащением на отсадочных машинах уголь требует подготовительных операций, таких как дробление и грохочение.

Обогащение на моечных желобах

Обогащение на моечных желобах применяется для тех же размеров угля, что и отсадка (100 – 0,5 мм). При этом обогащение крупных (100– 13 мм) и мелких (13– 0,5 мм) фракций угля производится на моечных желобах различной конструкции.

Моечные желоба для обогащения угля представляют собой плоское корыто с невысокими бортами, устанавливаемое с небольшим уклоном. Ширина моечного жёлоба для крупного угля 400-900 мм, для мелкого — до 400 мм. Производительность на 1 м ширины моечного жёлоба 70-100 т/ч, расход воды 5-6 м3/т.

Моечные желоба применяются достаточно редко, так как процесс обогащения на моечных желобах имеет низкую производительность.

Концентрационные столы.

Применяется при обработке высокосернистых коксовых углей, для выделения пирита, что не характерно для углей добываемых в нашей стране. Поэтому большее применение этот вид нашел за рубежом, а отечественная промышленность не изготавливает подобное оборудование.

Другие виды оборудования

Винтовые сепараторы применяются для обогащения мелкого угля (6 мм и меньше). Австралийская компания Vickers Australia создала для обогащения мелкого угля сепаратор производительностью 2,5 тонны в час позволяющий обрабатывать уголь с различными характеристиками обогатимости.

В нашей стране ведется разработка противоточных гравитационных обогатительных аппаратов. Обогащение производится за счет взаимодействия гравитационных и центробежных сил.

Обогащение в тяжелых средах

Широкое распространение в качестве тяжелой среды для обогащения угля получил раствор хлористого кальция, который является отходом при производстве бертолетовой соли и соды. При необходимости повышения плотности среды применяется водный раствор азотнокислого кальция. Азотнокислый кальций получается при утилизации отходящих газов предприятий азотной промышленности.

Для обогащения угля так же доступен обширный ассортимент неорганических солей, водные растворы которых используются в качестве тяжелых сред. Выбор раствора зависит от свойств обогащаемого материала и желаемого результата. Эффективность обогащения угля напрямую зависит от устойчивости и вязкости суспензии.

Метод обогащения угля в минеральных суспензиях впервые был применен еще в середине прошлого века. Но в то время этот процесс был не достаточно надежен из-за отсутствия соответствующего оборудования и общего несовершенства технологий.

Сейчас обогащение угля в тяжелых суспензиях получило широкое распространение для обработки крупных углей (более 25 мм). Основные преимущества этого процесса в большой точности разделения, высоких показателях, в простоте и дешевизне применяемых установок.

Новые технологии обогащения угля

О применении угля знают, пожалуй, все. Как и том, что для повышения своих полезных свойств он должен пройти стадию обогащения.

Именно процесс обогащения угля превращает сырьё в товарный продукт, способный конкурировать на рынке органических энергоносителей с нефтью и газом и дающий возможность расширения рынков сбыта, т. к. после обогащения остаются в прошлом затратные перевозки пустой породы, сжигание высокозольного топлива, рост шлакозолоотвалов и загрязнение окружающей среды.

Особенно это касается требований, предъявляемых к качеству угля зарубежными потребителями. Так, на сегодняшний день во всех индустриально развитых странах обогащению подвергается от 70 до 90% всех добываемых каменных углей, в частности, в ФРГ — 95%, в Великобритании – 75%, в США – 55%.

Но мировыми лидерами в обогащении угля являются ЮАР и Австралия, где обогащается 100% экспортируемого угля.

Между тем обогащение угля — это мировая тенденция, к которой придётся прийти всей отечественной угольной промышленности.

Стандартизация углей позволит в дальнейшем эффективней использовать сырьё и применять универсальные технологии сжигания. к тому же при обогащении угля образуется не только ценный концентрат (его выход в настоящее время находится на уровне 38–55%), но и большое количество менее ценных продуктов.

Например, шлам — тонкодисперсный и высоко влажный низкокалорийный порошок. Последний скапливается в огромных количествах и всегда доставляет головную боль производителям, которым необходимо его утилизировать (нанося экологический ущерб), оставаясь невостребованным.

Для использования шлама в качестве топлива необходимо убрать балластную влагу и сделать материал транспортабельным и сыпучим, что при современных технологиях требует больших энергозатрат, чем может дать полученный уголь в процессе последующего сжигания.

Зольные отходы обогащения тоже являются источником сырья, их можно использовать для производства строительных материалов. Переработка и дальнейшее использование зол является обычной практикой для развитых стран, где в переработку вовлекается до 60–80% отходов обогащения.

Противоточные гравитационные сепараторы

Самое широкое распространение у нас в стране получили «мокрые» технологии, когда для удаления примесей и шлаков используются струи воды.

Но и здесь есть новшества. Так, в промышленную эксплуатацию запущены установки с противоточным гравитационным сепаратором.

Эта установка работает по следующему принципу: исходный уголь загружаютя экскаватором или скребковым конвейером в передвижной бункер приёма горной массы, где на колосниках отделяются куски более 300 мм. Их подают на ленточный конвейер и далее транспортируют на блок подготовки перед обогащением.

Горную массу крупностью 0-150 (100) мм конвейер подаёт в сепаратор, где выделяют концентрат и породу. Порода обезвоживается элеватором, а концентрат — на грохоте. Затем они поступают на соответствующие склады.

Шламовая вода сгущается в гидроциклонах и сбрасывается в наружный отстойник. Сгущённый продукт гидроциклонов направляется в сепаратор в качестве циркуляционной нагрузки.

Слив гидроциклонов направляется в напорный бак технической воды, туда же поступает часть воды из бака осветлённой воды. Техническая вода трубопроводами подается в сепаратор.

Таким образом, установка работает в замкнутом водно-шламовом цикле. Потери воды с продуктами обогащения и в отстойнике восполняются за счёт карьерных вод.

В качестве основного обогатительного аппарата используется противоточный крутонаклонный сепаратор. Обогащение в сепараторе происходит в потоке воды за счёт использования разницы в плотности угля и породы.

Технология сухого обогащения угля

Более совершенной, с точки зрения затрат, является технология без использования воды.

Классическая схема процесса сухого обогащения угля выглядит следующим образом. Сначала уголь перегружается в приемный бункер обогатительного комплекса. Здесь все негабаритные куски проходят процесс измельчения с помощью гидромолотов, как правило, они установлены с манипулятором на опорной стойке.

Гидромолот должен охватить достаточную площадь, чтобы раздробить негабарит, лежащий в любой точке колосниковой решётки дробилки. Далее порода поступает в пластинчатый питатель повышенной прочности, который располагается под приёмным бункером.

Затем через колосниковый вибрационный питатель материал поступает в щековую дробилку. Здесь крупные фракции твёрдых пород измельчают при помощи ротационной дробилки, которая состоит из внешней неподвижной оболочки с внутренним перфорированным барабаном. Необработанный уголь поднимается на высоту, падает поперёк барабана и более мягкий уголь ломается и проходит через отверстия, а твёрдые скальные породы выводятся из барабана.

Такие роторные дробилки выполняют сразу две функции: измельчают и обогащают уголь за счёт удаления примесей скальных пород.

Следующим этапом уголь подают либо в мельницу, либо в валковую дробилку.

Угольная мельница представляет собой уникальную конструкцию — это двухвалковые мельницы, способные измельчать как несортированный, так и сортированный угль.

Благодаря регулировке валков можно гарантированно получать материал нужной крупности. Валки приводятся в движение двумя двигателями, связанными с валками зубчатой и клиноременной передачами, обеспечивая заданную производительность.

На заключительной стадии обогащения уголь попадает в высокочастотные грохоты, где происходит процесс рассева узких фракции. В мире насчитываются несколько производителей комплексов по сухому обогащению.

Пневматическое обогащение

Среди «сухих» технологий сейчас получает распространение технология пневматического обогащения угля, которая базируется на применении сжатого воздуха.

На первом этапе уголь сортируется по фракциям с помощью грохочения. Их через отверстия укладывают на слабонаклонённое решето, на которое подаётся пульсирующий поток сжатого воздуха. Он рассредоточивает материал по плотности и движению слоёв по уклону решета. ещё этот процесс помогает очистить уголь от разного мусора и посторонних полезных ископаемых.

Далее следующую фракцию угля переводят в сепараторы. Здесь отделяют уголь от породы на специальной рифленой деке с отверстиями, через которые подается сжатый воздух. Уголь вытесняется вверх и скатывается по деке, имеющей поперечный уклон, а порода оседает вниз.

Вариант пневматического обогащения угля является схожим с мокрым типом обработки. При помощи сухого воздуха под высоким давлением уголь тщательно продувают, что полностью исключает наличие влаги в угле, а также позволяет обогатить уголь с малой плотностью.

Обогащение при помощи сухого воздуха не требует подводить сопутствующих манипуляций по сушке породы и использовать дополнительное оборудование, что позволяет добиться небольших эксплуатационных затрат.

Реагенты и оборудование для работы с ними

Среди технологий, работающих с мелкой породой, заметное место занимают технологии химического обогащения, так называемый процесс флотации. здесь можно выделить перспективную технологию флотации с применением смеси реагентов.

Сам процесс флотации обладает недостаточно высокой эффективностью. Целесообразней создать для него использовать смесь реагентов комплексного действия. Создание новых флотационных реагентов комплексного действия позволяет увеличить выход концентрата и зольность отходов.

В этом процессе применяются реагенты аполярного типа — газойль лёгкий каталитического крекинга и коксования (РСО) и топливо печное бытовое (ТПБ); гетерополярного типа — кубовые остатки бутиловых спиртов (КОБС) и кубовые остатки 2-этилгексанола (КЭТГОЛ).

Эти флотореагенты смешиваются между собой в любых соотношениях и могут применяться как совместно, так и отдельно, в зависимости от конкретных условий. При этом расходы реагентов составляют всего 3–8 кг на тонну.

Такой расход возможно достигнуть при создании развитой системы дозаторов реагентов на обогатительных фабриках. Они предназначены для объёмного непрерывного дозирования собирателя и вспенивателя в системах автоматизации процесса флотации в широком диапазоне производительности.

Обогащение угольных шламов

Недавно было запатентовано изобретение, которое, по мнению экспертов, может стать прорывной технологией в обогащении угля.

Эту технологию предполагают использовать при обогащении угольных шламов на обогатительных фабриках, переработки шламов с гидроотвалов, регенерации шламовых вод предприятий.

Разработчики среди положительных эффектов отмечают – сокращение расхода масляного реагента и снижение энергозатрат.

Способ включает одновременную подачу в водоугольную суспензию масляного реагента и пенообразователя, операцию селективной масляной агломерации угольных частиц при подаче воздуха.

Операцию агломерации осуществляют в камере при перемешивании суспензии в течение 2-3 минут вращающейся мешалкой при окружной скорости её вращения 6 м/с. Масляный реагент и пенообразователь вводят в суспензию при весовом соотношении от 5:1 до 40:1 и общем их количестве 0,1-0,25% от массы сухого угля. Разделение продуктов селекции флотацией проводят во флотационной камере по окончании перемешивания суспензии.

При перемешивании суспензии в указанных условиях повышается дисперсность масляных капель и воздушных пузырьков и увеличивается их количество.

При контакте капель масла с пузырьками последние покрываются масляной плёнкой, при этом общая площадь поверхности омасленных пузырьков в несколько раз превышает площадь поверхности капель масла при постоянном количестве его в суспензии. за счёт этого резко возрастает число столкновений твёрдых частиц с омасленными пузырьками воздуха.

Мелкие гидрофобные частицы угля при столкновении с такими пузырьками закрепляются на плёнке масла, образуя микрофлокулы. Омасленные микропузырьки и микрофлокулы при столкновении с более крупными частицами угля закрепляются на их поверхности.

В результате в суспензии образуются комплексы, состоящие из микропузырьков, плёнок, капель масла и частиц угля различной крупности. При этом снижается расход масляного реагента и повышается скорость перевода аэрокомплексов в пенный продукт при разделении продуктов селекции флотацией.

При обогащении угольного шлама по предлагаемому способу при расходе масляного реагента 0,18% и пенообразователя 0,02% от массы сухого угля, времени перемешивания суспензии 2 мин и окружной скорости вращения мешалки 6 м/с получен угольный концентрат с выходом 87,3% и зольностью 6,5% и отходы зольностью 61,6%.

Таким образом, изобретатели метода добиваются сокращение расхода масляного реагента при обогащении угольных шламов.