чем обезжирить металл перед гальваникой

Обезжиривание поверхности.

Качество гальванических покрытий в значительной степени зависит от предварительной обработки, в частности, от обезжиривания поверхности деталей (см. «Причины нарушения качества гальванических покрытий»).

Гальванические покрытия практически повторяют микрорельеф поверхности, поэтому декоративность покрытий и коррозионная стойкость могут быть достигнуты только при тщательном обезжиривании поверхности.

Характер загрязнений поверхности деталей может быть различным. Термическая окалина, продукты коррозии, сульфидные и окисные пленки удаляются травлением.

Загрязнения в виде жиров, консервационных смазок, остатков полировочных паст, эмульсий, удаляются в процессе обезжиривания поверхности. Способ обезжиривания поверхности от жировых загрязнений определяется их природой. Жиры минерального происхождения (полировочные пасты, смазки, минеральные масла), которые не растворяются в воде, удаляют при обезжиривании поверхности органическими растворителями. Жиры растительного или животного происхождения, которые не растворяются в воде, но взаимодействуют с водными растворами щелочей, удаляют при обезжиривании поверхности растворами солей щелочных металлов, образуя при этом растворимые мыла.

Наиболее широко оптимальные методы обезжиривания рассматриваются в нашем обучающем курсе.

Обезжиривание поверхности в органических растворителях.

Органические растворители очень токсичны. Применять их можно только при наличии специального оборудования и соблюдения правил техники безопасности (см. «Безопасная гальваника»). Наиболее широко в настоящее время для обезжиривания поверхности используются негорючие растворители: трихлорэтилен, тетрахлорэтилен, четыреххлористый углерод и фреон.

Установка для обезжиривания деталей

В трихлорэтилене можно проводить обезжиривание поверхности большинства металлов: стали, меди, никеля и их сплавов. Из-за большой реакционной способности не допускается обезжиривание деталей, смоченных водой, так как при этом трихлорэтилен разлагается с образованием паров соляной кислоты, что вызывает коррозию аппаратуры.

В трихлорэтилене не допускается обезжиривание деталей из алюминия и титана, поскольку при этом раствор нагревается и происходит разложение с выделением ядовитых соединений.

Наиболее универсальным являются фторсодержащие углеводороды (фреон Ф-113). Обезжиривание поверхности проводится на оборудовании, исключающем попадание паров в атмосферу.

Процесс обезжиривания поверхности деталей в органических растворителях не обеспечивает полного удаления загрязнений, поэтому после просушки детали поступают на химическое или электрохимическое обезжиривание.

Химическое обезжиривание поверхности деталей.

Химическое обезжиривание заключается в том, что под воздействием щелочи жиры омыляются и переходят в раствор, а минеральные масла в присутствии специальных поверхностно-активных веществ образуют эмульсию.

Растворы для химического обезжиривания поверхности содержат щелочи, фосфаты, силикаты, различные ПАВ (синтанол, ДС-10, синтамид-5 и др.). По степени щелочности они разделяются на три группы: сильнощелочные, среднещелочные и слабощелочные.

Для обезжиривания поверхности деталей из алюминия, цинка и олова применяют слабоконцентрированные щелочные растворы, сильно концентрированные – для обезжиривания поверхности стальных деталей.

Состав раствора для обезжиривания поверхности легких сплавов содержит, г/л:

Гидроокись натрия 8 – 12

Натрий фосфорнокислый 20 – 50

Стекло натриевое жидкое 25 – 30

Температура 40 – 70ºС, время 3 – 10 минут

Универсальный раствор химического обезжиривания поверхности для любых металлов содержит 20 – 30 г/л моющего средства «Лабомид» или «Деталин» или «Импульс», при температуре 60 – 80°С время обработки 3 – 10минут.

В качестве замены процесса обезжиривания поверхности в органических растворителях применяют химическое обезжиривание поверхности в моющих средствах КМ-1, лабомид-203, МЛ-52 и др., в состав которых входят триполифосфаты, синтанол ДТ-7, кальцинированная сода, акрилсульфаты.

Для обезжиривания поверхности стали подходят моющие средства: КМ-1, КМ-2, КМ-3, лабомид-203, МЛ-52 и др. в количестве 15 – 30 г/л, при температуре 50 – 70ºС время обработки 5 – 20 минут.

Для обезжиривания поверхности меди, серебра, титана, никеля, инвара и цинка наиболее оптимальны моющие средства: МЛ-51, КМЭ-1, ОС-1, КМ-2, МЛ-52, лабомид-203 и др. концентрацией 60 – 80 г/л, время обработки 3 – 15 минут при температуре 60 – 80ºС.

Обезжиривание поверхности алюминиевых сплавов проводят в моющих средствах: КМ-2, КМ-5, КМЭ-1, МЛ-52, МС-8, лабомид-203 с концентрацией 10 – 20 г/л. Температура 50 – 60ºС, время 5 – 10 минут.

Электрохимическое обезжиривание.

Электрохимическое обезжиривание поверхности металлов является эффективным способом очистки от тонких жировых пленок, которые трудно удалить другим способом. При воздействии тока ионы водорода восстанавливаются на катоде в виде пузырьков, облегчающих отрыв капель масла при обезжиривании от поверхности деталей. Однако при этом может происходить наводораживание поверхности стальных деталей, вследствие чего тонкостенные изделия и пружины могут охрупчиваться, поэтому чаще применяют комбинированный способ обезжиривания поверхности: 5 – 8 минут на катоде, 1 – 2 минуты на аноде.

Электрохимическое обезжиривание поверхности деталей из меди, цинка, алюминия и их сплавов осуществляют только на катоде. Скорость очистки при электрохимическом обезжиривании поверхности деталей гораздо выше, чем при химическом обезжиривании поверхности, качество лучше. Недостаток – низкая рассеивающая способность электролита, поэтому процесс обезжиривания поверхности сложных деталей проводить весьма затруднительно.

В целях безопасности необходимо в процессе электрохимического обезжиривания удалять с поверхности электролита пену, так как в ней может содержаться гремучий газ (смесь водорода и кислорода) и не следует добавлять большое количество эмульгаторов и ПАВ. Увеличение температуры ускоряет процесс обезжиривания поверхности, повышает электропроводность раствора, что позволяет увеличить плотность тока.

Чем обезжирить металл перед гальваникой

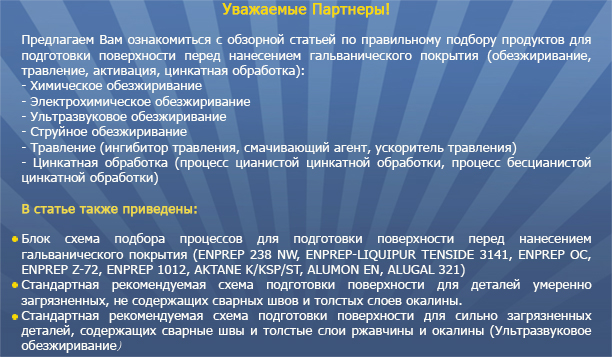

Подготовка поверхности перед нанесением гальванического покрытия, является совокупностью процессов удаления загрязнений с поверхности металла. Многолетняя проверка причин брака по гальваническим покрытиям подтверждает, что до 70% всего брака связано с плохим качеством подготовки поверхности перед покрытием.

Все стандартные способы подготовки поверхности перед нанесением покрытия в гальваническом производстве можно классифицировать на следующие виды: обезжиривание, травление, активация, цинкатная обработка.

Обезжиривание — операция очистки поверхности металлических изделий от жировых загрязнений минерального, животного или растительного происхождения, препятствующих растворению окислов металла. Как правило щелочные обезжиривающие составы представляют собой смесь неорганической основы (сода каустическая, сода кальцинированная, фосфаты и силикаты) и поверхностно активных веществ. Обезжиривание поверхности металлических изделий осуществляют различными способами:

Химическое обезжиривание (в щелочном растворе) – производится погружением деталей в щелочной раствор. При обезжиривании в растворах щелочей растительные и животные масла омыляются, т. е. образуют растворимые мыла. Мыло, образовавшееся в результате воздействия щелочи, легко смывается с поверхности металлических изделий водой, в чем и состоит процесс обезжиривания.

Минеральные масла в отличие от растительных и животных масел, щелочами не омыляются. При воздействии щелочей на минеральные масла образуются эмульсии, в которых частички жира отделяются от поверхности металлических изделий и остаются в растворе в виде мелких частиц. Обезжиривание в растворах щелочей происходит значительно быстрее при введении в них поверхностно активных веществ.

Ультразвуковое обезжиривание – производится погружением деталей в щелочной раствор с применением ультразвука. Многие технологии производства изделий из металла требуют особенного подхода к очистке поверхности деталей. Однако, форма многих изделий не позволяет эффективно обезжирить внутренние поверхности, глухие отверстия или резьбовые соединения. Кроме того, ультразвуковые ванны эффективно справляются не только с обезжириванием деталей, но и позволяет эффективно отмывать нагары на сварных швах, ржавчину, некоторые клеи, притирочные смазки (в том числе и на графитовой основе), пасту ГОИ и прочее.

Электрохимическое обезжиривание – производится погружением деталей в щелочной раствор, через который пропускают постоянный электрический ток. Очистка с применение электрического тока улучшается в результате уменьшения поверхностного натяжения пленки загрязнений на поляризованной поверхности и облегчения диспергирования жидких и твердых частиц загрязнений пузырьками выделяющихся газов — водорода на катоде и кислорода на аноде. Очищаемая деталь может помещаться как на катоде, так и на аноде электролитической ванны. На катоде ванны выделяется газа в 2 раза больше, чем на аноде. Однако катодная очистка обладает рядом недостатков:

Электрохимическое обезжиривание применяют после механической, химической, ультразвуковой или струйной очистки и после монтажа изделий на подвески для удаления последних остатков жировых загрязнений перед декапированием или перед покрытием.

Струйное обезжиривание – производится в специальной замкнутой камере, где из форсунок под давлением деталь омывается щелочным раствором. Очистка от загрязнений осуществляется как механически (загрязнения отделяются от поверхности обрабатываемой детали за счет давления струи обезжиривающего раствора), так и химически (за счет омыления животных и растительных масел, а также эмульгирования минеральных загрязнений).

Травление — операция очистки поверхности изделий, действием травильных растворов. Травление производится погружением деталей в травильный раствор, который удаляют окалину и окисные пленки. Травление осуществляют в растворах серной или соляной кислот, иногда с добавками азотной, ортофосфорной, плавиковой и других кислот.

Для продления срока службы, ускорения процесса, а также для придания обезжиривающих свойств в состав травильного раствора могут быть включены дополнительные компоненты, такие как:

Цинкатная обработка — метод подготовки поверхности алюминиевых изделий сводится к их кратковременному погружению (на 30—60 с) в раствор цинкатной обработки. Окисная пленка при этом растворяется и изделия покрываются тонкой пленкой цинка (0,1—0,15 мкм), предупреждающей поверхность от повторного окисления. Чем тоньше и плотнее цинковая пленка, тем больше прочность сцепления алюминиевой основы с гальваническим покрытием. Двукратное цинкование методом погружения часто обеспечивает лучшее сцепление между алюминиевой основой и гальваническим покрытием. После 10—15-сек выдержки в цинкатном растворе изделия промывают в воде и переносят в раствор азотной кислоты, разбавленной водой в отношении 1 : 1 для удаления цинкового покрытия. После тщательной промывки в воде изделия вновь погружают в цинкатный раствор.

Цинкатная обработка по своему составу разделяются на 2 основных вида:

Подготовка поверхности материала к гальваническому покрытию

Различают два основных метода подготовки поверхности материала к гальванической обработке – механический и химический метод. Часто детали, поступающие на гальванический участок, имеют поверхность, не подготовленную к нанесению покрытий. Так поверхность изделий может содержать следы ржавчины, масел, или мелкие механические дефекты,

возникшие в процессе изготовления или эксплуатации (трещины, задиры, заусенцы и т. д.). Такие детали перед нанесением гальванического покрытия требуют специальной подготовки и тщательной очистки.

Содержание:

1. Шероховатость металла.

2. Механическая подготовка поверхности металла.

2.1 Пескоструйная обработка.

2.2 Дробеструйная обработка.

3. Химическая подготовка поверхности металла.

3.3 Активирование поверхности (активация).

1. Шероховатость металла

Поверхность любого металла какой бы гладкой и блестящей она ни казалась имеет мелкие неровности – следы обработки. Иногда эти неровности видны невооруженным взглядом т. е. поверхность имеет высокую шероховатость. Таким образом степень шероховатости металла — это физическая величина, показывающая частоту и высоту неровностей на его поверхности. Для объективной оценки данного параметра введено понятие чистоты поверхности.

Важно: чистоту поверхности металла не следует смешивать с классом точности.

Чистота поверхности согласно ГОСТ 2789-59 имеет 14 классов, первые три класса условно относят к грубой поверхности, классы с 4 по 6-й – к получистой поверхности, с 7 по 9-й к чистой поверхности, с 10 класса поверхность металла считается повышенной чистоты. В таблице 1 представлены классы частоты поверхности в зависимости от высоты неровностей в мк.

Классы чистоты поверхности

| Класс чистоты | Высота неровностей, мк | Поверхность |

| 1 | 320 | Грубая |

| 2 | 160 | |

| 3 | 80 | |

| 4 | 40 | Получистая |

| 5 | 20 | |

| 6 | 10 | |

| 7 | 6,3 | Чистая |

| 8 | 3,2 | |

| 9 | 1,6 | |

| 10 | 0,8 | Весьма чистая |

| 11 | 0,4 | |

| 12 | 0,2 | |

| 13 | 0,1 | |

| 14 | 0,05 |

При подготовке изделий к гальванической обработке необходимо учитывать класс чистоты поверхности. Гальваническое осаждение делает неровности на поверхности металла более заметными. Для каждого типа покрытия существуют свои, оптимально подобранные классы чистоты поверхности (таблица 2).

Чистота поверхности металла до и после гальванической обработки

| Тип гальванического покрытия | Требуемый класс чистоты | Класс чистоты после покрытия |

| Анодирование алюминия | 6-7 | 6-7 |

| Воронение стали | 6-9 | 6-8 |

| Кадмирование | 7-9 | 7-9 |

| Цинкование | 7-8 | 5-7 |

| Никелирование | ||

| — глянцевое | 7-9 | 10-13 |

| — полуглянцевое | 6-8 | 7-9 |

| — матовое | 5-8 | 5-8 |

| Хромирование | ||

| — блестящее | 7-9 | 10-13 |

| — полублестящее | 5-7 | 7-9 |

| — матовое | 5-7 | 5-7 |

| Серебрение | ||

| — блестящее | 7-9 | 10-14 |

| — матовое | 5-6 | 6-7 |

| Фосфатирование стали | 5-6 | 4-5 |

Из таблицы видно, что чистота поверхности после обработки значительно возрастает при глянцевом никелировании и блестящем хромировании и серебрении, что очевидно т. к. данные типы покрытия относятся к декоративным. Цинкование, воронение и фосфатирование стали незначительно снижают класс чистоты поверхности.

Для получения качественного гальванического покрытия необходимо соблюдать следующие требования к поверхности материала:

2. Механическая подготовка поверхности металла

2.1 Пескоструйная обработка

Обработка поверхности металлического изделия подаваемым под давлением сжатого воздуха кварцевого песка называется пескоструйной обработкой. Данный процесс предназначен для удаления с поверхности изделия толстого слоя окалины, ржавчины или литейного пригара. К преимуществам данного способа относится эффективность очистки – поверхность изделия после пескоструйной обработки приобретает матовый светло-серый цвет, и равномерную шероховатость поверхности. Детали после пескоструйной обработки очищают от пыли потоком сжатого воздуха, обезжиривают и промывают.

Сухая пескоструйная обработка применяется редко, т. к. в процессе образуется большое количество вредной кварцевой пыли, которая не всегда в полном объеме удаляется системой вентиляции. Обработка влажным песком или смесью воды и песка (гидроабразивная обработка) более целесообразна, т. к. образование пыли исключено. В современном пескоструйном оборудовании используются беспылевые сопла, способствующие удалению пыли непосредственно у места ее образования.

2.2 Дробеструйная обработка

При дробеструйной обработке вместо песка используют зерна стальной или чугунной дроби круглой или остроугольной формы. К преимуществам такой обработки следует отнести отсутствие пыли и возможность многократного использования дроби. Кроме того, поверхность изделия под воздействием дроби упрочняется. Недостатком дробеструйной обработки является повышенная шероховатость поверхности с возможным образованием мелких следов от удара дроби. В целом качество поверхности после дробеструйной обработки ниже по сравнению с пескоструйной.

2.3 Галтовка

Галтовка – процесс очистки мелких деталей во вращающихся барабанах под воздействием кварцевого песка, наждака, пемзы, стальной дроби, осколков стекла. В процессе с деталей удаляются небольшие заусенцы, шлам, различные загрязнения. Различают сухую галтовку, которая применяется в качестве окончательной механической обработки для удаления заусенцев и мокрую, при которой в барабан добавляется раствор соды, мыла, аммиака или серной кислоты. Мокрая галтовка применяется для подготовки деталей к гальваническому покрытию или удалению небольшой окалины и ржавчины. Барабан загружают деталями и галтующим материалом не более чем на 80% объема. После процесса очищенные детали помещают на специальную решетку, где отделяют галтующий материал, который используется повторно. Длительность процесса галтовки при скорости вращения барабана 30-60 об/мин может составлять от 2 часов для стальных изделий, до 15 часов для отливок из цветных металлов и 80 часов для отливок из серого чугуна.

2.4 Крацевание

Процесс очистки стальных деталей при помощи стальных щеток на станке или вручную называется крацеванием. Виды загрязнений, удаляемые крацеванием: окислы, травильный шлам, остатки покрытий и др. Для крацевания цветных металлов используются щетки, изготовленные из латунной проволоки или других мягких материалов. Щетки в процессе смачиваются 3%-м раствором соды, поташа или извести.

2.5 Шлифование

2.6 Полирование

Полирование — это финишная обработка поверхности изделия для придания ему зеркального блеска и идеального внешнего вида. Полирование проводится с применением специальных полировочных паст. Несмотря на видимую схожесть с процессом шлифования, полирование гораздо более сложный процесс, который включает в себя механическое, химическое и электрическое воздействие на обрабатываемый материал. Полирование применяется в гальваническом производстве как до покрытия, так и после, в качестве концевой операции. Операцией, предшествующей полированию является операция матирования (засаливания) при которой поверхность изделия обрабатывается абразивным материалом с нанесенной на него полировочной пастой. Для полирования деталей небольших размеров часто используются метод, аналогичный мокрой галтовке – изделия помещают в барабан, заливают мыльным раствором (0,2-0,5% мыла). Полирующим материалом в данном случае служат стальные шарики диаметром 3-10 мм и окатанные фарфоровые осколки диаметром 5-20 мм. Барабан загружается примерно на 80% объема, объем стальных шариков составляет треть объема фарфора и 2-5 объема полируемых изделий.

3. Химическая подготовка поверхности металла

Грамотный выбор химической обработки очень важен, так как существует вероятность порчи детали в результате неправильно подобранного типа и режима подготовки. Например, при травлении заготовок из алюминиевых сплавов необходимо четко соблюдать температурный режим и контролировать время травления, т. к. неверный выбор режима травления может привести к потере деталью ее потребительских качеств.

К химической обработке поверхности детали перед нанесением гальванического покрытия относят:

3.1 Обезжиривание

Из перечисленного можно сделать вывод о том, что необходимо с особым вниманием подходить к процессу электрохимического обезжиривание, так как неправильный выбор состава электролита, катодного или анодного режима, а также температурного режима в отдельных случаях может привести к порче изделия или существенно затруднить процесс дальнейшей гальванической обработки. Для различных металлов и сплавов существуют собственные апробированные технологии химического обезжиривания, подробной описание которых выходит за рамки данной обзорной статьи.

3.2 Травление

Травление обычных сталей производят растворами соляной или серной кислоты. Используют 30%-ный раствор соляной кислоты, при комнатной температуре. С уже обезжиренного изделия соляная кислота удаляет остатки ржавчины и окалины. После чего изделие промывают и примерно на 10 секунд помещают в 10%-ный раствор серной кислоты для активации поверхности. Кислоты взаимодействуют с поверхностью стального изделия, что сопровождается выделением водорода, который может негативно воздействовать на материал, вызывая водородную хрупкость, особенно у высокопрочных сталей. Для нивелирования воздействия водорода используют специальные вещества – ингибиторы травления, которые в свою очередь могут затруднить дальнейший процесс гальванической обработки, так как вызывают снижение адгезии покрытий. Вышеперечисленное применимо в основном в лабораторных условиях или при обработке небольшого количества претензионных изделий. При обработке крупных партий изделий в промышленных условиях используют, в основном сернокислое травление. Температуру процесса при этом поднимают до 50-70 0 С. Соляную кислоту не нагревают. Ванны для сернокислого травления, а также ванны с соляной кислотой должны быть обеспечены хорошей вентиляцией. После травления кислотами изделия должны быть тщательно промыты и только после этого помещены в ванну для нанесения гальванического покрытия.

Изделия из медных сплавов после обезжиривания проходят травление в 10-30% растворе серной кислоты при комнатной температуре или для ускорения процесса при температуре до 50 0 С. Длительность травления меди как правило не превышает одной минуты. Основным раствором для травления меди и медных сплавов является раствор с большой концентрацией соляной и азотной кислоты. Лучшим раствором для травления меди считается серная кислота с добавкой пергидроля, а также органических веществ, препятствующих разложению нестабильного пергидроля (глицерин, этиловый спирт, этиленгликоль) – раствор менее агрессивен, чем смесь соляной и азотной кислот и не требует такого тщательного контроля над процессом травления.

Подготовка поверхности алюминиевых сплавов к гальванической обработке проводится при помощи сильно щелочного раствора, содержащим соединения цинка. Алюминий склонен к окислению, оксидный слой может образовываться на поверхности изделия даже при небольшом перерыве между отдельными операциями. Образование оксидного слоя предотвращают именно добавлением в раствор цинка, он осаждается на поверхность растворяя оксидный слой и препятствует его дальнейшему появлению.

3.3 Активирование поверхности

Завершающей операцией подготовки поверхности металла к гальванической обработке является активирование. После травления на поверхности образуется тонкая пленка, которую необходимо удалить перед началом процесса гальваники. Коррозионностойкие и жаропрочные стали особенно нуждаются в активации поверхности т. к. без удаления пассивной пленки на поверхность этих металлов очень сложно нанести качественное покрытие. используются следующие методы активации:

В данной обзорной статье изложены основные принципы теории подготовки поверхности различных металлов к процессу гальванической обработки. В реальном производстве используются сложные многокомпонентные составы, которые не только обеспечивают качественную очистку поверхности, но и нивелируют отрицательное воздействие агрессивной среды и способствуют активации поверхности. Температурный и временной режимы также выбираются с учетом особенностей того или иного состава, марки материала, габаритов изделия и степени загрязнения поверхности. Особое внимания при проведении процесса обращается на соблюдение экологических норм и требований безопасности производства – оборудование цехов качественной вентиляцией, использование рабочими и специалистами спецодежды и средств личной защиты.