Болт не держится в резьбе что делать

Как восстановить сорванную внутреннюю резьбу?

Никто не застрахован от того, что при ремонте автомобиля или в других рабочих ситуациях может произойти повреждение резьбового соединения. Как вернуть работоспособность, казалось бы, вышедшей из строя резьбе?

Многие мастера используют традиционный способ, суть которого сводится к рассверливанию отверстия сверлом большего диаметра и нарезанию метчиком новой резьбы. Однако после такого ремонта придется использовать и ответный элемент (болт, шпильку, свечу) большего диаметра, что не всегда представляется возможным. Этот способ не подойдет и в случае, если запас «тела» для рассверливания недостаточен.

Как отремонтировать резьбу с сохранением ее прежнего диаметра?

В настоящее время найден простой и надежный способ восстановления резьбы, который уже достаточно давно используют во всем мире. В нашей стране он, к сожалению, медленно набирает популярность, как по причине нашей неосведомленности, так и из-за невозможности приобрести в магазинах специальные пружинные вставки и вспомогательный установочный инструмент.

Комплект инструментов для восстановления резьбы

Разработкой и изготовлением вставок занимаются многие известные производители. Изделия разных фирм могут незначительно различаться по названию (ввертыши, футорки), конструктивному исполнению и материалу, но принцип действия и технология установки одинакова для всех. В продаже можно найти не только комплекты ввертышей различных длин, диаметров и шага резьбы, но и целые наборы для восстановления резьбы, в которые помимо вставок входят сверла, метчики, установочное приспособление и оправка для обламывания монтажного поводка. Такие решения предлагает немецкий производитель металлорежущего инструмента «Volkel» и российский «Дело Техники». У некоторых брендов подобная технология и инструмент называется «системой», например:

Как это работает?

Процесс установки пружинной вставки:

Ремонт поврежденной резьбы выполняется в четыре простых шага.

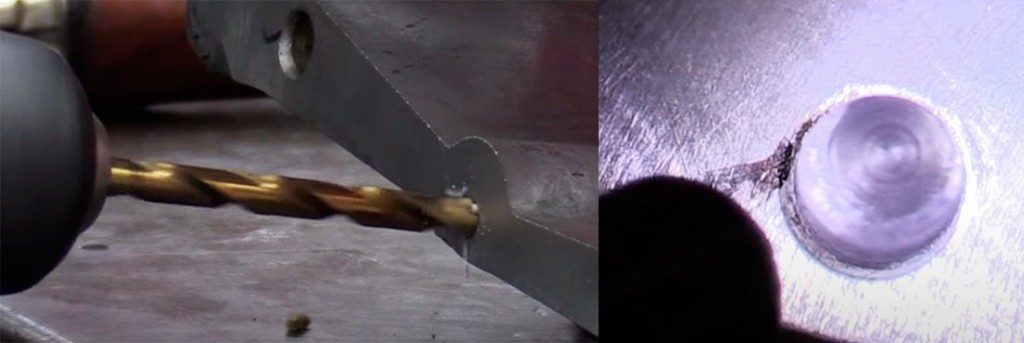

Шаг 1. Просверлите старую резьбу, используя размер сверла, рекомендованный на упаковке комплекта для ремонта резьбы. На хвостовике метчика также указан рекомендуемый размер сверла под резьбу. Не забудьте очистить отверстие от частиц металла.

Шаг 2. В просверленном отверстии нарежьте резьбу специальным метчиком под проволочную вставку, который имеет некоторые отличия от стандартного метчика и обозначается буквами STI (система HeliCoil).

Шаг 3. Установите резьбовую вставку с помощью установочного инструмента.

Для резьбы с крупным (обычным) шагом:

Для резьбы с мелким шагом:

Монтажный инструмент для установки ввертыша

Совет по ремонту резьбы:

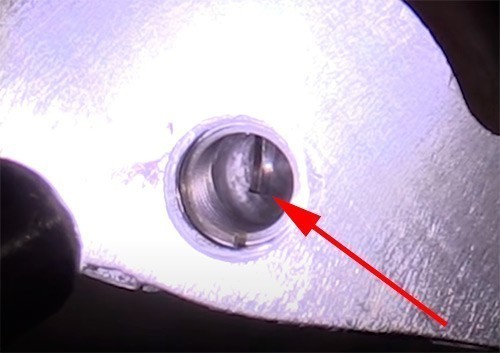

Одна из причин того, что данная резьбовая технология не работает, заключается в неправильной посадке резьбовой вставки.

Перед тем, как начать процесс установки, внимательно посмотрите на входную резьбу, нарезанную метчиком STI в отверстии. Обратите внимание на то место, где нить начинает входить в отверстие.

Сделайте небольшую временную контрольную метку на поверхности корпуса, удаленную на 3/4 оборота от того места, где резьба входит в отверстие. Эта отметка будет использоваться для определения глубины установки ввертыша.

Установите резьбовую вставку заподлицо с поверхностью корпуса и совместите ее конец с контрольной меткой. После этого поверните ее еще на 1/4 оборота для погружения ниже поверхности корпуса на 1/4 шага (0,25 P).

Если требуется более глубокая посадка, поверните установочный инструмент еще на 1/4 оборота.

Шаг 4. Удалите поводковый язычок

Вопросы и ответы:

Почему данная технология требует использования специального метчика STI? Что такое метчик STI? Можно ли вместо него использовать стандартный метчик?

Маркировка метчика STI

Отремонтированная внутренняя резьба предназначена для крепежа стандартных размеров. После установки пружинной вставки ее витки устанавливаются с тем же шагом, что и у резьбы крепежа, для которого предназначено резьбовое отверстие.

Входная резьба под резьбовые вставки формируется специальными метчиками (также известными как STI), разработанными для использования с этими ремонтными системами.

Метчики под резьбовую вставку отличаются размерами от стандартных метчиков под винты. Но маркируются они по конечному результату, который будет получен после установки вкладыша.

Рассмотрим разницу между STI и стандартным метчиком на конкретном примере:

Стандартный метчик, используемый для нарезания резьбы для крепежа 1/2″NF, имеет основной диаметр 0,500 дюйма с шагом 20 витков на дюйм. Соответствующий метчик STI имеет такой же шаг резьбы 20 витков на дюйм, но немного больший основной диаметр, в этом примере он составляет 0,568 дюйма.

Есть ли какой-нибудь способ более надежно зафиксировать вставку на резьбе, а не полагаться только на посадку с натягом для удержания в резьбовом отверстии?

Чтобы надежнее закрепить вставку в корпусе детали рекомендуется использовать дополнительные способы фиксации:

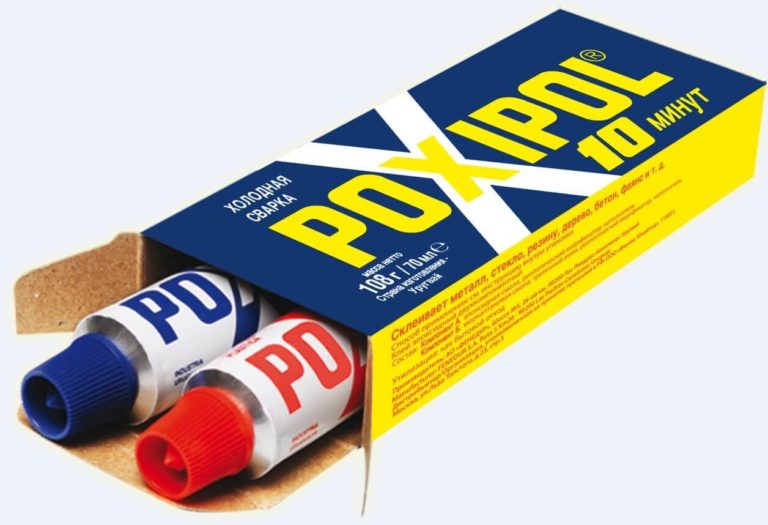

Химическое стопорение. Нанесите тонкий слой резьбового фиксатора на внешнюю часть витков вставки перед тем, как ввинтить ее в отверстие. Не наносите слишком много этого состава, а после установки обязательно протрите полученную внутреннюю резьбу, чтобы ввинчиваемый в нее крепеж не приклеился.

Диапазон размеров:

Пружинные вставки предлагаются в дюймовых и метрических размерах. Согласно опубликованным данным доступны вкладыши для винтов от размера № 2 до 1 1/2 дюйма и от М3 до М42.

Их длина обозначается 1d, 1.5d, 2d и т.д., где d – диаметр спирали, причем это длина в смонтированном состоянии и без установочного язычка (в свободном состоянии они короче). Например, для футорки М6, 2d длина будет составлять два диаметра, то есть 12 мм.

Типы резьбы:

Ремонтные футорки доступны с различными типами резьбы и конфигурациями шага, включая UNC, UNF, метрическую крупную и мелкую резьбу, UNEF, UNS и трубную резьбу.

Из какого металла изготавливают вставки?

На изготовление резьбовых вставок идет особо прочная высококачественная сталь, преимущественно нержавеющая твердостью 425 – 550 HV (по Виккерсу) марки А2 и А4. Для специальных целей производители выпускают их из таких материалов, как Nitronic 60, жаропрочный сплав Inconel X, титан и фосфорная бронза.

Преимущества использования ремонтных вставок:

Использование пружинных вставок открывает новые возможности для конструирования, дает свободу в выборе материала и размера крепежных элементов. Возможность быстро отремонтировать резьбовое отверстие избавит от необходимости замены дорогостоящей детали. В случае необходимости ремонтные вставки можно демонтировать при помощи все тех же инструментов, входящих в «систему».

Видеодемонстрация установки ввертшей

Ремонт резьбы

Ремонт резьбового отверстия (восстановление повреждённой резьбы)

Информация предназначена для лиц, производящих ремонт в условиях личного гаража, и автосервисов. В соответствии с этим выстроен текст и даны рекомендации. Применение данного метода на производственных предприятиях предполагает использование специфических инструментов и устройств, и другой технологии.

Способ восстановления резьбы

Повреждённую резьбу можно полностью восстановить по следующей технологии:

1. Рассверлить резьбовое отверстие до диаметра, указанного в приведённой ниже таблице

2. Нарезать в нём резьбу особого профиля специальным метчиком

3. Ввернуть в полученную резьбу спиральную ремонтную вставку (футорку из прочной нержавеющей стали, с помощью специального инструмента.

После такой операции резьба становится более прочной, чем первоначальная в исправном состоянии. Этот эффект особенно заметен, когда резьба выполнена в мягком материале, например, алюминии. При срыве болта (шпильки) в резьбовой вставке эффект “закусывания” отсутствует. Сорванный болт (шпильку) можно легко вывернуть.

Посмотрите видео, как используется резьбовая вставка

Какие возможности есть у резьбовых вставок

Особенно актуален этот способ для восстановления резьбовых отверстий в корпусных деталях автомобильных двигателей, например, свечного отверстия. Резьба под свечу становится очень прочной и надёжной.

Владельцам некоторых иномарок стоит обратить внимание и на возможность замены резьбы М12 х 1,5 на резьбу М12 х 1,25. Нередко случается, что болт с такой резьбой повреждён, а найти его в розничной сети в вашем городе практически невозможно (в нашем магазине есть такие болты ). Токарь приличный болт не выточит, т.к. резьба на заводских болтах формируется давлением (накаткой), что обеспечивает необходимую прочность. А на токарном станке резьба получается резцом, при этом волокна стального прутка перерезаются и витки резьбы не могут нести необходимой нагрузки.

Видео – как работает резьбовая вставка, демонстрация

Какие инструменты применяются при восстановлении резьбы

| № п/п | Размеры восстанавливаемой резьбы | Диаметр сверла |

| 1 | М5 х 0,8 | 5,2 |

| 2 | М6 х 1 | 6,3 |

| 3 | М8 х 1 | 8,3 |

| 4 | М8 х 1,25 | 8,4 |

| 5 | М10 х 1 | 10,25 |

| 6 | М10 х 1,25 | 10,4 |

| 7 | М10 х 1,5 | 10,5 |

| 8 | М12 х 1,25 | 12,25 |

| 9 | М12 х 1,5 | 12,5 |

| 10 | М12 х 1,75 | 12,5 |

| 11 | М14 х 2 | 14,5 |

| 12 | М14 х 1,5 | 14,5 |

| 13 | М14 х 1,25 (под свечу) | 14,25 |

Для ремонта свечного отверстия рекомендуется метчик ступенчатый. Он центрируется в старом отверстии своей заходной частью, и сразу нарезает новую резьбу, минуя операцию рассверливания.

Ступенчатый метчик существенно уменьшает риск порчи свечного отверстия, но он заметно дороже обычного.

Для удлинения метчика при ремонте глубоко утопленного свечного отверстия можно использовать обычную торцовую двенадцатигранную головку на 10 с соответствующим инструментом.

3.Шпиндель (инструмент для вворачивания вставки)

Рабочая часть шпинделя похожа на резьбовую часть болта, с зацепом на торце.

Вставка представляет собой спираль ромбовидного профиля.

На одном конце её имеется поводок, за который вставка вращается шпинделем.

Вставки имеют разные длины.

Описание технологии восстановления резьбы

Внимание: эта технология применяется для ремонта резьбовых отверстий в бытовых, гаражных условиях.

1. Рассверлить отверстие. Периодически вынимать сверло из отверстия и обмакивать его конец в ёмкость с моторным маслом. Желательна минимальная скорость вращения сверла.

2. Нарезать метчиком резьбу под вставку. В процессе работы необходимо постоянно подавать в зону резания моторное масло, например из медицинского шприца, особенно при работе с алюминием. Иначе резьба может получиться «рваной», шероховатой, а на метчик налипнет алюминий.

Если отверстие глухое — вместо моторного масла лучше применить смазку, например Литол. Ею нужно обмазать рабочую часть метчика, чтобы стружка не сыпалась в отверстие, а прилипла к метчику.

3. Промыть полученную резьбу керосином.

4. Надеть вставку на шпиндель, ввести в зацепление поводок и зацеп.

Нужно иметь в виду, что вставка несколько больше шпинделя, она не сидит на нём плотно, а свободно болтается. При вкручивании в отверстие вставка сжимается и тем самым закрепляется в отверстии. Вставку вворачивать до тех пор, пока её задний конец не углубится в отверстие на 1/4 шага резьбы. После этого вывернуть шпиндель и отломить поводок вставки, надавив на него подходящим стержнем. Для этого на витке за поводком имеется риска, по которой и отломится поводок. Примечание:При использовании ступенчатого метчика пункт 1 исключается.

Как восстановить резьбу: способы ремонта

Популярность резьбовых соединений объясняется простотой выполнения и прочностью крепления элементов конструкции между собой. Когда при повреждении витков замена детали невозможна, проводят восстановление резьбы. Так как восстанавливать резьбу можно разными способами выбирают тот, который сохраняет прочность соединения на прежнем уровне.

Способы восстановления резьбы

Для того, чтобы восстановить сорванную резьбу используют:

Технология восстановления холодной сваркой

Для восстановления резьбы холодной сваркой выпускаются полимерные составы с металлическими добавками. Процедура реставрации жидким двухкомпонентным клеем выполняется в следующей последовательности:

Для качественного восстановления витков смесь наносят с избытком, чтобы излишки при вворачивании болта выдавливались наружу.

Какую холодную сварку выбрать

Из-за низкой эффективности однокомпонентный анаэробный восстановитель в виде густой пасты применяется редко. Для ремонтных работ используют два вида:

Для восстановления поврежденных витков выбирают марки с высокой пластичностью, чтобы смесь заполняла мелкие изъяны. Если соединение часто разбирается, нужна холодная сварка с усиленной твердостью, иначе при трении о металл состав разрушится.

Преимущества и недостатки

К достоинствам метода холодной сварки относят:

Использование эпоксидного клея

Этот метод не годится для восстановления соединений, которые подвергаются вибрационному воздействию, большим нагрузкам, высокой температуре. Поэтому способ применяют, когда требуется быстро восстановить резьбу в пластике. Процесс прост:

Нарезание резьбы метчиком

Этим способом пользуются, когда можно увеличить размер отверстия без ущерба для надежности соединения. С помощью сверла увеличивают диаметр, чтобы очистить отверстие от испорченных витков, затем нарезают новые.

Работа выполняется по следующим правилам:

Применение спиральной вставки

Такие приспособления, называемые также проволочными или пружинными, делают из высококачественной нержавеющей стали. Вставки выполнены в виде цилиндрических спиралей с концентрической резьбой внутри и снаружи. Для установки предусмотрен поводок. Форму и размер внутренних витков делают с минимальными допусками.

Ремонт резьбы выполняют в следующей последовательности:

За счет натяга при установке исключается самопроизвольное выкручивание вставки. Упругость материала обеспечивает равномерное распределение нагрузки между болтом и вставкой. Высокая стойкость нержавейки к коррозии исключает возможность заедания болта из-за ржавчины.

Спиральными вставками можно отремонтировать соединения на конструкциях из цветного или черного металла. Их также применяют для усиления резьбы на пластике, дереве.

Ввертыш для восстановления резьбы

Ввертыши, они же футорки, сделаны в виде полых втулок с крупной наружной и мелкой внутренней резьбой. Они могут быть стальными, медными, латунными, бронзовыми, из других материалов. Устанавливают футорки на деталях, где допускается увеличение диаметра отверстий. Ввертыши применяются во многих отраслях промышленности, например, для сборки мебели, стыковки труб, крепления сдвоенных колес.

Некоторые производители выпускают наборы, которые называются восстановителями резьбы. Комплекты состоят из вкладышей разного размера, сверл, метчиков, вспомогательных инструментов. В зависимости от назначения в наборы входят футорки для ремонта дюймовой или метрической резьбы от М2 до М36.

Ввертыш устанавливают так:

Традиционная сварка для ремонта

Этой технологией пользуются, если нельзя увеличить диаметр отверстия, и когда нет нужного ввертыша или спиральной вставки. Процедура восстановления выполняется в следующем порядке:

Для восстановления соединений из стали используется газовая или электродуговая сварка в защитных средах. Отверстия в чугуне заваривают в холодном состоянии или с местным подогревом. В качестве присадочного материала плавят электроды марки ЦЧ-4, ОЗЧ-1, МНЧ-1 или прутки из чугуна с добавкой кремния. Следует учитывать, что под действием высокой температуры изменяется структура металла детали, возможно образование трещин. Поэтому прочность отремонтированного соединения будет меньше.

Отверстия в деталях из алюминия, без которых не обходится двигатель автомобиля, заваривают аргонно-дуговой сваркой. Для наплавки применяют алюминиевую проволоку. Однако при восстановлении резьбы в алюминии металл в жидком состоянии начинает активно поглощать газы. Образуются поры, а при усадке во время остывания — трещины, которые снижают надежность соединения. Не всегда есть возможность восстановления этим способом без снятия деталей. Например, для ремонта соединений на алюминиевом блоке цилиндров конструкцию придется демонтировать.

При выборе способа восстановления учитывают условия эксплуатации и величину нагрузки. Также принимают во внимание сложность выполнения и цену. Например, покупка спиральной вставки дешевле, чем заказ на вытачивание ввертыша.

Ослабление резьбового крепежа: причины и меры борьбы

Главным преимуществом резьбовых крепежных изделий является то, что их можно демонтировать и использовать повторно. Однако это их свойство является также источником серьезной проблемы, как для машин, так и для строительных металлических конструкций. Эта проблема — непреднамеренное и самопроизвольное ослабление (самоотвинчивание) резьбового соединения — болтового, винтового или шпилечного.

1. Механизмы ослабления резьбового соединения

В большинстве резьбовых крепежных соединений прочность соединения обеспечивается путем создания в нем большой стягивающей нагрузки. Эта стягивающая нагрузка создается при контролируемой затяжке болтового соединения.

|

Рисунок 1 — Болтовое соединение с контролируемым натяжением

Ослабление резьбового соединения — это последующая потеря части этой стягивающей нагрузки. Это может происходить по двум причинам:

2. Неротационный механизм отвинчивания гаек

Неротационное ослабление резьбового соединения может происходить как результат деформации самого резьбового крепежного изделия или соединения в целом. Это может происходить в результате локальной пластической деформации на опорных поверхностях болтового или винтового соединения.

Когда две опорные поверхности, например, детали и головки болта, приходят в контакт друг с другом, неровности на обеих поверхностях подвергаются значительной нагрузке. Поскольку фактическая площадь контакта может быть значительно меньше, чем видимая его площадь, то на этих неровностях возникают очень большие локальные напряжения. Величина этих напряжений даже при весьма умеренных нагрузках выше предела текучести материалов в болтовом соединении (рисунок 1).

|

Рисунок 2 — Увеличенная область контакта с неровностями контактирующих поверхностей [1]

Это приводит к тому, что поверхность частично проседает сразу после завершения операции затяжки болтового соединения. Это явление называют «просадка» (англ. embedding). Доля стягивающего усилия, которая теряется из-за просадки зависит от:

При умеренных нагрузках начальная осадка соединения обычно приводит к потере стягивающего усилия в болтовом соединении на 1 до 5 % в течение первых секунд после затяжки болтового соединения. Когда это соединение впоследствии динамически нагружается внешними нагрузками, происходит дальнейшая осадка соединения в результате давлений, которым подвергаются его поверхности.

Ослабление резьбового соединения в результате просадки является особенно проблематичным для соединений, которые состоят из нескольких тонкостенных элементов и имеют небольшую общую толщину соединения.

3. Теория ослабления болтового соединения

В настоящее время признанной теорией самопроизвольного ослабления резьбового крепежа считается теория Юнкера (1969). Она была разработа по результатам испытаний болтов на испытательной машине Юнкера (рисунок 3).

|

Рисунок 3 — Испытательная машина Юнкера [1]

Основные положения теории Юнкера:

Рисунок 4 — Поперечное перемещение в болтовом соединении [1]

В случаях, когда проскальзываний в соединении нельзя избежать, например, в соединениях для компенсации температурных расширений, то необходимо применять специальные меры и устройства для фиксации резьбового соединения, например, в случае болтового соединения, стопорение гаек.

4. Стопорные свойства болтов

4.1. Фланцевая головка

Более широкая головка болта — фланцевая головка — обеспечивает больше трения между головкой и поверхностью детали или элемента конструкции. При этом снижается поверхностное давление на опорные поверхности и тем самым снижается просадка соединения.

4.2. Рифленая головка

Рифление на опорной поверхности фланца головки выполняет функцию стопорения. При затяжке болта ребра рифления впиваются в поверхность конструкционного элемента и обеспечивают стопорящий эффект. Повреждение поверхности детали, особенно окрашенной, может быть препятствием для применения в некоторых случаях.

Если в болтовом соединении применяется рифленый болт, то и гайка в нем тоже должна быть рифленая [3] (рисунок 5). Это нужно для того, чтобы обеспечивать высокое трение на всех поверхностях соединения. В болтовом соединении с рифлеными болтом и рифленой гайкой шайбы не применяются.

|

Рисунок 5 — Болты и гайки с рифленой опорной поверхностью

5. Стопорные свойства гаек

В промышленности применяется несколько десятков различных типов стопорных элементов — стопорных гаек. Все они имеют общий принцип — заклинить резьбу гайки на резьбе болта. Это достигается различными методами: механическими или химическими. К механическим методам относятся стопорные гайки с деформированной резьбой, нейлоновыми и стальными стопорящими вставками. Химические методы основаны на повышении трения между резьбами за счет заклинивания их путем введения специальных химических составов, например, известные составы типа Locktite.

6. Стопорные свойства шайб

Шайбы относятся к крепежным изделиям, так как они участвуют в обеспечении прочности и надежности соединений. Неправильное применение шайб может приводить к снижению прочности соединения или увеличению риска его ослабления.

6.1. Плоские шайбы

При правильном выборе плоские шайбы (рисунок 6) могут способствовать снижению поверхностного давления на мягкие материалы и минимизировать потерю прочности сжимающего усилия за счет просадки. Опорная поверхность шайбы обычно больше, чем опорная поверхность болта или гайки.

|

Рисунок 6 — Круглая плоская шайба

Больший диаметр контактной поверхности дает большее усилие сопротивления трению. Поэтому, именно головка болта всегда вращается относительно шайбы при затягивании болтового соединения. Следовательно, она будет защищать менее прочный материал и тем самым снижать риск ослабления соединения при воздействии внешних сил.

В зависимости от применяемого класса прочности болта выбирают класс прочности шайбы. Выбор неправильной твердости шайбы может приводить к повышенному риску ослабления соединения, а также, если материал является слишком мягким чтобы поддерживать головку болта без просадки [2].

6.2. Пружинные (гроверные) шайбы

Обычно считается, что пружинные гроверные шайбы (рисунок 7) снижают риск ротационного ослабления болтового или винтового соединения. Главная цель этой пружинной шайбы — снижать потерю стягивающего усилия, которое происходит вследствие просадки болтового соединения. Поэтому, если правильно применять эту шайбу, то будет снижаться риск отвинчивания под воздействием динамических нагрузок.

|

Рисунок 7 — Пружинные (гроверные) шайбы [3]

Однако часто эти шайбы имеют чрезмерную прочность и поэтому приводят к более высокому риску ослабления соединения из-за просадки и/или динамических нагрузок [2]. Пружинные шайбы должны иметь прочность, которая достаточна, чтобы выдержать стягивающее усилие болтов класса прочности 5.8, когда они затянуты на полную прочность. При работе с такими болтами пружинные шайбы снижают потерю стягивающей нагрузки и тем самым снижают риск ослабления болтового соединения под воздействием динамических сил. Кроме того, кромки пружинной шайбы создают механическое зацепление за относительно мягкую поверхность, что дает дополнительный стопорящий эффект.

Эффективность пружинных шайб становится очень низкой, когда их применяют с термически упрочненным крепежом класса 8.8 и выше. Пружинное усилие шайбы является в этом случае слишком малым, а кромки шайбы не способны врезаться в твердую поверхность болта или гайки. Если пружинные шайбы применяются с высокопрочным крепежом, то они фактически создают повышенный риск для надежности соединения, так под воздействием высоких нагрузок могут разъехаться и сломаться.

6.3. Гроверные шайбы при поперечной вибрации

На рисунке 8 представлены резултьтаты вибрационных испытаний на машине Юнкера болтовых соединений М10 с гроверной шайбом и без нее. Амплитуда вибрации составляла +/- 0,5 мм [1].

Результаты испытаний показали, что установка пружинной шайбы под головку болта может приводить к его самоотвинчиванию быстрее, чем для болта без такой шайбы [1]. Аналогичное мнение об эффективности пружинных шайб по стопорению болтов и гаек высказано в известном руководстве по проектированию крепежа NASA [3].

|

Рисунок 8 — Испытания болтов на машине Юнкера:

«болт с гроверной шайбой» и «болт без шайбы»

6.4. Другие стопорные шайбы

Тарельчатые (рисунок 9)

Зубчатые (рисунок 10)

|

Рисунок 9 — Тарельчатые шайбы: а — гладкие, б — рифленые [3]

|

Рисунок 10 — Зубчатые шайбы [3]

7. Применение контргаек

Эти гайки обычно стопорят друг друга, как это показано на рисунке 9. До сих пор идут споры, какая из гаек должна быть снизу — толстая или тонкая [3].

|

Рисунок 11 — Стопорение контргайкой [3]

Однако, есть мнение, что этот тип стопорения является слишком непредсказуемым, чтобы быть надежным [3]. Если внутренняя гайка затянута сильнее, чем наружная, то она «потечет» до того, как наружная гайка будет затянута до своей полной нагрузки.

С другой стороны, если наружная гайка затягивается больше, чем внутренняя гайка, то внутренняя гайка будет разгружаться. При этом наружная гайка начнет «течь» до того, как внутренняя гайка наберет свою полную нагрузку.

Это значит, что очень трудно получить правильную затяжку для каждой из этих двух гаек. Поэтому, считается [3], что самоконтрящие гайки являются намного более практичным выбором для стопорения, чем гайка и контргайка. Однако, например, в случаях, когда болтовое соединение не несет осевой нагрузки, применение контрящей гайки может быть вполне оправдано.

8. СТО НОСТРОЙ 2.10.76-2012 о стопорении резьбовых соединений

СТО НОСТРОЙ 2.10.76-2012 «Болтовые соединения» [4] по-разному подходит к стопорению различных типов соединений. Это в целом соответствует подходу на основе теории Юнкера.

8.1. Три основных типа болтовых соединений

Фрикционные соединения — это соединения с контролирумым натяжением на высокопрочных болтах, а срезные и фрикционно-срезные — соединения с неконтролируемым натяжением.

8.2. Требования по стопорению соединений

Для фрикционного соединения каждый болт (высокопрочный) устанавливается в соединение с двумя круглыми шайбами (одна ставится под головку болта, другая — под гайку). Высокопрочные болты с увеличенным размером головки под ключ, при разности номинальных диаметров отверстий и болтов до 4 мм, допускается устанавливать с одной шайбой под вращаемым элементом (гайкой или головкой болта). Никаких дополнительных мер по стопорению гаек не производится. Особое внимание уделяется подготовке контактных опорных поверхностей болтов, гаек и шайб для обеспечения на них высоких усилий трения.

В срезных соединениях допускается установка под гайкой двух плоских шайб. Под головкой болта шайбу допускается не устанавливать. Для предотвращения самоотвинчивания гаек, их дополнительно закрепляют постановкой специальных шайб или контргаек. При этом конкретные виды шайб не указываются. Для болтов, работающих на растяжение, закрепление гаек рекомендуется осуществлять исключительно постановкой контргаек.

В конструкциях, воспринимающих статические нагрузки, гайки болтов, затянутых на усилие 50–70 % от минимального предела прочности болта на растяжение, допускается дополнительно не закреплять. При этом резьба болтов не должна попадать на плоскость среза.

Источники:

1. Self-loosening of threaded fasteners, Fastener + Fixing Technology, № 2, 2011. http://www.boltscience.com/pages/self-loosening-of-threaded-fasteners.pdf

2. Stop Loosening of Fasteners, www.fastenerandfixing.com

3. Fasteners Design Manual, NASA, 1990, https://ntrs.nasa.gov/archive/nasa/casi.ntrs.nasa.gov/19900009424.pdf

4. СТО НОСТРОЙ 2.10.76-2012 «Болтовые соединения», 2012

Смотрите также:

ООО «Алюком»

г. Москва, ул. Нагатинская, д. 16, стр. 9, офис 2-5

Тел.: +7 (495) 268 0444

E-mail: info@alucom.ru

Производство и склад: Калужская обл., г. Малоярославец, ул. Калужская, 64.