Биение что это в машиностроении

Допуск биения

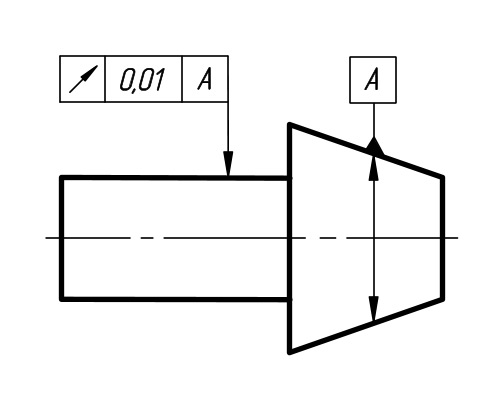

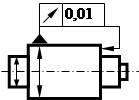

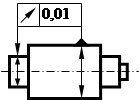

В процессе изготовления деталей вращения согласно технологическому процессу их изготовление связанно с определённым количеством операций, которые предусматривают переустановку обрабатываемого материала. В ходе смены позиций заготовки из-за погрешности закрепляющих механизмов и других факторов, возникают осевые биения обрабатываемой детали. Допуск биения наносится на чертеже в виде наклонной стрелки и цифрового значения указывающего величину отклонения.

Коленчатые валы, изготавливаемые для различных двигателей, предназначены для преобразования рабочего движения поршней во вращение главного силового элемента машины. По конструкции валы представляют собой относительно не жёсткую геометрическую форму данного типа детали, которая в свою очередь воспринимает большие переменные нагрузки, вызывающие такие виды допустимых деформаций как кручение и изгиб с последующим возвратом к исходной форме в состоянии покоя.

К наиболее важным техническим параметрам относятся параллельность осей, отклонение от круглости, допуски цилиндричности, допуск биения и многое другое.

Контроль параметров коленчатого вала достаточно, ответственный и трудоемкий процесс. Поэтому для контроля разного рода характеристик, применяют специальные приборы и стенды, а так же мерительные устройства с электронной индикацией и специальными датчиками.

Измерение радиального и торцевого биений

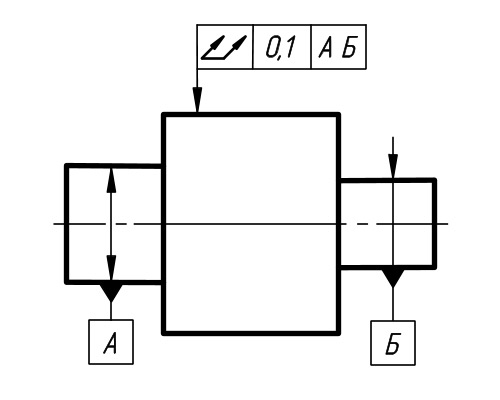

Согласно ГОСТ 24642-81, и радиальное, и торцевое биения относятся к суммарным отклонениям формы и расположения.

Радиальным биением называется разность наибольшего и наименьшего расстояний от точек реального профиля поверхности вращения до базовой оси в сечении плоскостью, перпендикулярной базовой оси. Радиальное биение является результатом совместного влияния отклонения от соосности оси рассматриваемого реального профиля (сечения) с базовой осью и некруглости этого профиля (сечения).

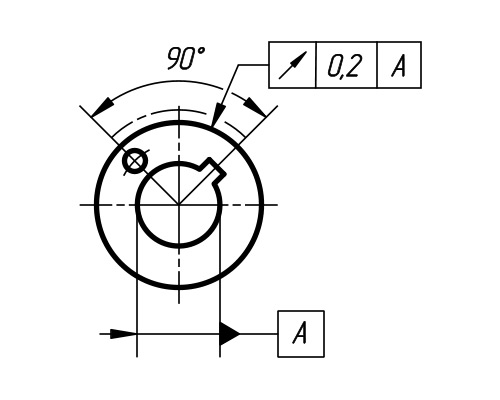

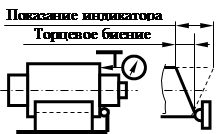

Торцевым биением называется разность наибольшего и наименьшего расстояний от точек реального профиля торцевой поверхности до плоскости, перпендикулярной базовой оси. Торцевое биение является результатом совместного влияния отклонения от перпендикулярности реальной торцевой поверхности относительно базовой оси и отклонений от плоскостности этой поверхности в измеряемом сечении.

Очевидно, что контроль биений необходимо проводить относительно тех баз, с помощью которых деталь базируется в механизме.

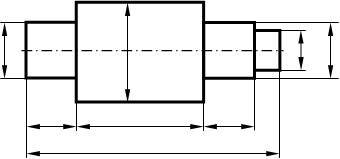

Базовыми поверхностями у валов могут быть:

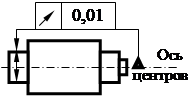

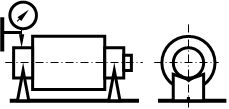

1) ось центров, в этом случае измеряемый вал должен устанавливаться в два центровых отверстия детали (рис. 14.1, п. 1 и 2);

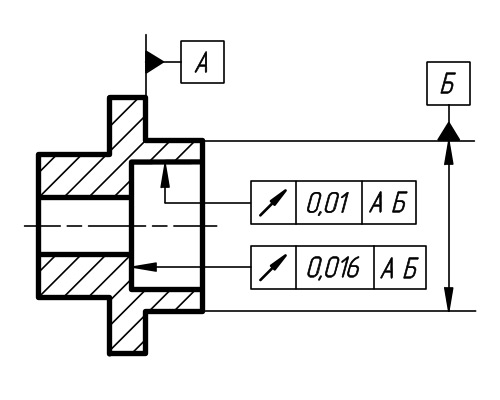

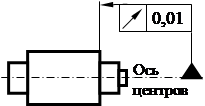

2) две цилиндрические поверхности (рис. 14.1, п. 3 и 4) – в этом случае биения всех остальных поверхностей должны задаваться и измеряться относительно так называемой общей оси, проходящей через середины осей двух базовых поверхностей, поэтому при измерении биений вал должен устанавливаться на две узкие призмы серединами базовых шеек;

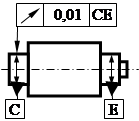

3) цилиндрическая поверхность (рис. 14.1, п. 5 и 6) – в этом случае биения всех остальных цилиндрических и торцевых поверхностей должны определяться при установке детали на широкую призму этой базовой поверхностью.

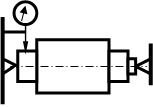

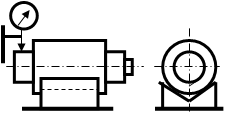

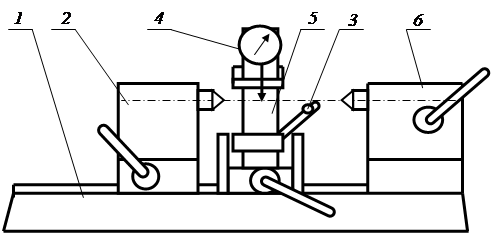

В данной работе предусмотрено измерение радиального и торцевого биений на специальном приспособлении (рис. 14.2). На станине 1 установлены две бабки 2 и 6 с центрами, бабка 2 перемещается и закрепляется в нужном положении. На этой же станине укреплена стойка 5 с индикатором 4 и упором 3.

Кроме центров на направляющих станины могут быть установлены различные призмы: широкая – для измерения биений относительно оси базовой шейки и две узкие – для измерения биений относительно общей оси.

| № | Измеряемое биение | Обозначение допуска по ГОСТ 2.308-79 | Схема измерения |

1 1 | Радиальное биение от оси центров |  | |

| Торцевое биение от оси центров |  |  | |

| Радиальное биение от общей оси |  |  | |

| Торцевое биение от общей оси |

|  | |

| Радиальное биение от оси базовой шейки |  |  | |

| Торцевое биение от оси базовой шейки |

|  |

Рис. 14.1. Схемы измерения биений

|

Рис. 14.2. Схема установки для измерения биений ПБ-500

Порядок выполнения работы

1. Радиальное биение в центрах. Определить радиальное биение одной из крайних шеек вала относительно базовой оси центровых отверстий. Для этого необходимо: установить деталь в центрах 2 и 6, закрепить бабки в нужном положении зажимами; если призма мешает установке бабок, то ее необходимо снять с направляющих.

1.1. Расположить измерительный наконечник индикатора примерно перпендикулярно оси детали над контролируемой шейкой и добиться показания около

1.2. Медленно вращая деталь в центрах, определить радиальное биение как разность наибольшего и наименьшего показаний индикатора за один или несколько оборотов детали; измерения проводить в крайних сечениях по длине шейки, выбрать наибольшее значение и результат занести в форму отчета.

2. Торцевое биение в центрах. Определить торцевое биение одного из торцов наибольшего диаметра относительно базовой оси центровых отверстий.

С этой целью следует:

2.1. Установить деталь в центрах, расположить индикатор таким образом, чтобы его измерительный стержень располагался параллельно оси детали и касался измеряемого торца на возможно большем расстоянии от оси. Добиться показания индикатора примерно

2.2. Медленно вращая деталь, определить торцевое биение как разность между наибольшим и наименьшим показаниями индикатора и занести в форму отчета.

3. Радиальное биение относительно общей оси. Определить радиальное биение той же крайней шейки вала относительно общей оси базовых шеек (базовые шейки должны быть одного диаметра). Для этого необходимо.

3.1. Установить на станине прибора две узкие призмы (при необходимости раздвинуть бабки с центрами); на призмы установить базовые шейки вала так, чтобы призмы касались шеек приблизительно в средней части. Призмы закрепить.

3.2. Расположить измерительный наконечник индикатора примерно перпендикулярно оси детали над проверяемой шейкой и добиться показания около

3.3. Медленно вращая деталь на призмах, определить радиальное биение; измерение проводить в крайних сечениях по длине шейки, выбрать наибольшее и результат занести в форму отчета.

4. Торцевое биение относительно общей оси. Определить торцевое биение того же, что и ранее, торца относительно общей оси. Для этого необходимо.

4.1. Установить детали базовыми шейками на призмы.

4.2. Переместить призмы так, чтобы стойка с индикатором оказалась в районе проверяемого торца, и закрепить; переместить упор на стойке так, чтобы шарик упора касался проверяемого торца снизу, на том же расстоянии, что и индикатор от оси детали и в этом положении закрепить.

4.3. Расположить индикатор так, чтобы измерительный стержень был направлен вдоль оси детали, а измерительный наконечник касался измеряемого торца детали в диаметрально противоположной от упора точке, на возможно большем расстоянии от оси детали; добиться показания индикатора

4.4. Медленно вращая деталь на призмах и слегка прижимая ее рукой к шарику упора, определить по индикатору разность между наибольшим и наименьшим показаниями за один или несколько оборотов детали; занести в форму отчета. Следует иметь в виду, что при этой схеме измерения полученная разность показаний является удвоенной величиной торцевого биения. Поэтому за величину торцевого биения следует брать половину разности показаний.

5. Радиальное биение на призме. Определить радиальное биение той же, что и ранее, шейки относительно базовой. Для этого необходимо.

5.1. Установить широкую призму на станину и закрепить винтом; если этому мешают бабки с центрами, то их надо раздвинуть.

5.2. Измеряемую деталь установить на призму базовой поверхностью.

5.3. Расположить измерительный наконечник индикатора примерно перпендикулярно оси измеряемой поверхности детали и добиться показания индикатора

5.4. Медленно вращая деталь в призме, найти по индикатору радиальное биение, как разность между наибольшим и наименьшим показаниями за один или несколько оборотов детали (измерения проводить в крайних сечениях по длине шейки), выбрать наибольшее и результат занести в форму отчета.

6. Торцевое биение на призме. Определить торцевое биение того же, что и ранее, торца относительно базовой поверхности. С этой целью следует.

6.1. Установить деталь на призме таким образом, чтобы измеряемый торец детали упирался в сферический упор, имеющийся на стойке индикатора.

6.2. Расположить индикатор так, чтобы измерительный наконечник его был расположен параллельно оси детали и касался бы измеряемого торца в диаметрально противоположной от упора точке на том же расстоянии от оси детали, что и упор; добиться показания индикатора

6.3. Медленно вращать деталь в призме и, слегка прижимая ее рукой к упору, определить по индикатору разность между его наибольшим и наименьшим показаниями за один или несколько оборотов детали; занести в форму отчета. При этой схеме измерения полученная разность показаний индикатора является удвоенной величиной торцевого биения. Поэтому за величину торцевого биения следует брать половину разности показаний по индикатору.

7. Измерить размеры детали с той точностью, которую позволяет имеющийся измерительный прибор, и в зависимости от действительных размеров детали определить степень точности, по табл. П16 и П17 Приложения 2.

8. Оформить отчет согласно прилагаемой форме.

Форма протокола измерений

| Группа № | Ф. И. О. | |

| Работа 14 | Измерение радиального и торцевого биений | |

| Данные об индикаторе | Данные о детали

| |

| Цена деления | ||

| Пределы измерения |

| N° п.п | Измеряемое биение | Схемы измерений для каждого из 6 случаев (рис. 14.1, столбец 4) | Измеренное биение, мм | Степень точности* |

П р и м е ч а н и е. Степень точности определяется по ГОСТ 24643-81

(см. табл. П16 и П17 Приложения 2).

Р а б о т а 15

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Радиальное и торцевое биение

Изображения

| Биения.jpg (49.4 Кб, 33300 просмотров) |

Вложения

| БВ-5141_А0.pdf (112.8 Кб, 794 просмотров) |

Совет. Сайт «радикал.ру» лучше не использовать, картинку мы здесь не увидим

А по сути можно сказать следующее.

Базовая поверхность, это внутренний диаметр шлицевой поверхности 70H7, значит контролируем на точной оправке с посадкой по этому диаметру.

Так как допуск Н7 довольно широкий 30 микрон, то придется сделать несколько точных оправок (их еще называют «скалки») с шагом и допуском 3-5 микрон,

(69,997; 70,000; 70,003; 70,006; 70,009; 70,012; 70,015; 70,018; 70,021; 70,024; 70,027)

таким образом понадобятся около 10 оправок, вот на них и надо контролировать допуск торцового биения.

С радиальным биением хуже.

Вероятно придется городить специальное приспособление, так как контролировать надо боковую сторону зубьев,

а это значит нужна точная привязка по шагу или повороту колеса.

Теперь собственно теория

| что показывает радиальное биение и торцовое биение зубчатого колеса, как его определяют, на что они влияют. |

начну с конца.

Влияют на ресурс работы изделия, повышенный шум, вибрацию и износ сопутствующих элементов (опоры, подшипники и т.д.))

Показывают возможные отклонения колеса от теоретического положения после сборки, так как фактические отклонения в определенных пределах,

можно компенсировать при сборке, поэтому необходимо их знать.

Определяют различными способами измеряя, как непосредственно истинные размеры детали, так и опосредованно отклонения, через эталонные зубчатые колеса например.

Изображения

| Чертеж колеса.jpg (92.5 Кб, 33002 просмотров) |

Вложения

| Чертеж колеса_большой.rar (492.4 Кб, 182 просмотров) |

Конструктор, инженер-механик на пенсии

Для этого нужно посмотреть как зуборезчики нарезают зубчатые колеса.

1. Во первых, в индивидуальном производстве зуборезчик выставляет шестерню относительно центра станка, включается вращение поворотного стола и стрелочным индикатором на внешнем диаметре заготовки меряется биение поверхности колеса относительно центра, величина биения задается конструктором, как раз это биение и есть радиальное биение зубчатого венца

2. Торцевое биение. Представь себе что торец шестерни зуборезчик выставил не параллельно столу зуборезного станка, верхний(ну да и нижний тоже) торец будет бить (торцевое биение), это значит ось зубчатого венца будет на некоторым малом угле к оси заготовки, ну примерно так это и будет выглядеть.

Можно как-нибудь по другому, да можно, например накладными оправками в центрах станка, но все равно не для всякой шестерни такие оправки сделаешь.

Конструктор по сути (машиностроитель)

Конструктор по сути (машиностроитель)

Это один крайний случай, ща другой опишу, более распространенный.

Ты, главное, шлицы исправь; косяк вышел такой, что после него на мелкие ошибки можно рукой махнуть.

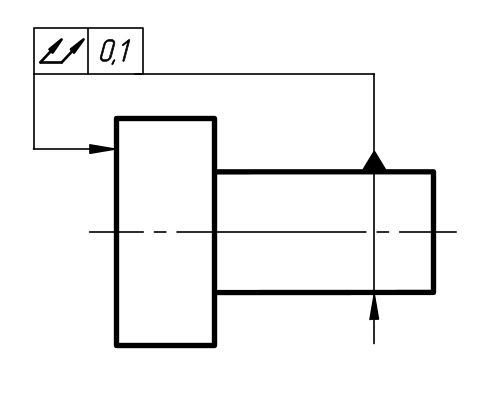

Допуск полного биения

У деталей, выпускаемых на станках токарной группы, помимо отклонений линейных размеров в ходе технологического процесса, появляются осевые и торцевые отклонения. Допуск полного биения, указывающий на эти погрешности, наносится на поле чертежа в виде двух наклонных стрелок связанных между собой горизонтальной линией.

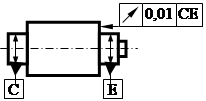

Допуск полного биения, это поле допуска которое является разностью наибольшего и наименьшего расстояний от всех точек геометрической поверхности в пределах выбранного участка до базовой оси. Это биение представляет собой результат общего проявления отклонений от цилиндричности и соосности.

Допуск формы и расположения поверхности назначается в зависимости от значения допуска на размер выбранного элемента детали. Допуск на отклонение формы и расположения на чертёжном графическом документе, указывают лишь в тех случаях, когда они должны быть значительно меньше значений, соответствующих уровню геометрической точности.

При этом допуски формы и их расположения наносят на чертеже специальным графическим символом, согласно требованиям стандарта. Каждый такой знак обозначает определенный вид допуска, например: допуск радиального биения, допуск цилиндричности, допуск параллельности, допуск полного биения и т.д.

У деталей типа тел вращения наиболее часто встречаются радиальные и торцовые биения, которые являются суммарными отклонениями формы и расположения поверхностей данных деталей.

Радиальным биением называется разность между наибольшим и наименьшим расстоянием от точек номинального профиля поверхности вращения, до базовой оси находящейся в сечении плоскостью, перпендикулярной этой оси. Радиальное биение представляет собой результат совместно формирующегося отклонения от круглости профиля данного сечения и отклонения его центра относительно базовой оси.

Одним из технологических приёмов изготовления цилиндрических деталей является обработка в центрах, так как в торцах таких тел вращений предварительно изготавливаются центровые отверстия, это позволяет менять положение детали при обработке по операциям или переустанавливать деталь со станка на станок с минимальным допуском биения.

Использование современных станков с ЧПУ в мелкосерийном производстве становится экономически целесообразным, так как основная часть программирования в данный момент производится на персональных компьютерах с применением CAM систем.

Применение станков с ЧПУ в целом универсально, так как эти станки позволяют осуществлять процесс изготовления в автоматическом режиме, что делает возможным многостаночное обслуживание, позволяет быстро и просто переналаживать на выпуск тех или иных изделий по заранее разработанной программе.

Биение что это в машиностроении

ГОСТ Р 53442-2009

(ИСО 1101:2004)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Основные нормы взаимозаменяемости

ХАРАКТЕРИСТИКИ ИЗДЕЛИЙ ГЕОМЕТРИЧЕСКИЕ

Допуски формы, ориентации, месторасположения и биения

Basic norms of interchangeability. Geometrical product specifications. Tolerances of form, orientation, location and run-out

____________________________________________________________________

Текст Сравнения ГОСТ Р 53442-2015 (ИСО 1101:2012) с ГОСТ Р 53442-2009 (ИСО 1101:2004)

OКC 17.040

ОКСТУ 0074

Дата введения 2012-01-01

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом «Научно-исследовательский и конструкторский институт средств измерений в машиностроении» (ОАО «НИИизмерения») на основе аутентичного перевода на русский язык стандарта, выполненного ФГУП «Российский научно-исследовательский центр информации по стандартизации, метрологии и оценке соответствия» (ФГУП «СТАНДАРТИНФОРМ») и указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 242 «Допуски и средства контроля»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 4 декабря 2009 г. N 559-ст

При этом в него не включены приложения А, В и С применяемого международного стандарта, которые нецелесообразно применять в национальной стандартизации в связи с тем, что:

— приложение А (информационное) «Устаревшие правила» содержит правила указания на чертежах, применявшиеся ранее в международной практике и отсутствовавшие в национальной стандартизации;

— приложение В (нормативное) «Оценка геометрических отклонений» содержит сведения, по которым при разработке применяемого международного стандарта не достигнуто согласованного решения;

— приложение С (нормативное) «Связи в матричной системе GPS» содержит сведения о матричной модели Системы стандартов ИСО «Геометрические характеристики изделий (GPS)» и месте применяемого международного стандарта в ней, не относящиеся к объекту стандартизации.

Указанные приложения, не включенные в настоящий стандарт, приведены в дополнительном приложении ДА.

Наименование настоящего стандарта изменено относительно наименования применяемого международного стандарта для приведения в соответствие с требованиями ГОСТ Р 1.5-2004 (пункт 3.5)

Введение

Международный стандарт ИСО 1101:2004 подготовлен Техническим комитетом ИСО/ТК 213 «Размерные и геометрические требования к изделиям и их проверка».

Приложение А этого международного стандарта носит исключительно справочный характер.

Приведенные в настоящем стандарте рисунки приведены только для пояснения рассматриваемых положений и не предусматривают полноты. При этом линии, применяемые в рисунках, изображены в соответствии с таблицей.

Толстая сплошная,

выполненная от

руки

Тонкая штриховая, выполненная от руки

Толстая штриховая

с короткими

штрихами

Тонкая штриховая с короткими штрихами

Толстая штрихпунктирная с двойными штрихами и двойными точками

Тонкая штрихпунктирная с двойными штрихами и двойными точками

Тонкая штрихпунктирная с длинными штрихами и двойными точками

Толстая штрихпунктирная с двойными точками

Тонкая штрихпунктирная с длинными штрихами и двойными точками

Толстая штрихпунктирная с двойными точками

Границы поля допуска

плоскость рисунка, плоскость чертежа, вспомогательная плоскость

Тонкая штриховая

с длинными и короткими штрихами

Тонкая штриховая с короткими штрихами

Выносная линия, размерная линия, линия-выноска, полка линии-выноски

1 Область применения

Настоящий стандарт распространяется на нормирование геометрических характеристик изделий и устанавливает определения и правила указания на чертежах допусков формы, ориентации, месторасположения и биения.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 53089-2008 Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Установление позиционных допусков (ИСО 5458:1998 «Геометрические характеристики изделий. Установление геометрических допусков. Установление позиционных допусков», MOD)

ГОСТ Р 53090-2008 Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Требования максимума материала, минимума материала и взаимодействия (ИСО 2692:2006 «Геометрические характеристики изделий. Установление геометрических допусков. Требование максимума материала, требование минимума материала и требование взаимодействия», MOD)

ГОСТ 2.308-79 Единая система конструкторской документации. Указание на чертежах допусков формы и расположения поверхностей

ГОСТ 30987-2003 Основные нормы взаимозаменяемости. Назначение размеров и допусков для нежестких деталей (ИСО 10579:1993 «Чертежи технические. Задание размеров и установление допусков. Нежесткие детали», MOD)

ГОСТ 31254-2004 Основные нормы взаимозаменяемости. Геометрические элементы. Общие термины и определения (ИСО 14660-1:1999 «Геометрические характеристики изделий. Геометрические элементы. Часть 1. Общие термины и определения», MOD; ИСО 14660-2:1999 «Геометрические характеристики изделий. Геометрические элементы. Часть 2. Выявленная средняя линия цилиндра и конуса, выявленная средняя поверхность, местный размер выявленного элемента», MOD).

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 31254, а также следующий термин с соответствующим определением:

3.1 поле допуска (tolerance zone): Область на плоскости или в пространстве, ограниченная одной или несколькими идеальными линиями или поверхностями и характеризуемая линейным размером, называемым допуском.

4 Основные положения

4.1 Геометрические допуски следует устанавливать в соответствии с функциональными требованиями, предъявляемыми к изделию. При этом необходимо также принимать во внимание требования к изготовлению и контролю изделия.

4.2 Геометрический допуск, установленный для элемента, определяет поле допуска, в пределах которого должен располагаться этот полный (поверхность, линия на поверхности) или производный (центральная точка, средняя линия, средняя поверхность) элемент.

4.3 В зависимости от нормируемой геометрической характеристики элемента и способа указания допуска на чертеже поле допуска представляет собой одну из ниже перечисленных областей:

— область внутри окружности;

— область между двумя концентрическими окружностями;

— область между двумя равноотстоящими (эквидистантными) линиями или двумя параллельными прямыми линиями;

— область внутри цилиндра;

— область между двумя соосными цилиндрами;

— область между двумя равноотстоящими (эквидистантными) поверхностями или двумя параллельными плоскостями;

— область внутри сферы.

4.4 Элемент, для которого установлен геометрический допуск, может иметь любую форму или ориентацию в пределах поля допуска при отсутствии дополнительного знака, например пояснительного символа (см. рисунок 8), накладывающего ограничения на его форму или месторасположение.

4.5 Геометрический допуск распространяется на всю длину элемента, если нет иных указаний (см. разделы 12 и 13).

4.6 Геометрические допуски, установленные относительно базы, не ограничивают отклонения формы самого базового элемента. Если это необходимо, то устанавливают допуски формы для базового элемента (или элементов).

5 Указание геометрических допусков на чертежах

5.1 Геометрические допуски указывают на чертежах в рамке допуска (см. раздел 6) вместе с условным обозначением геометрической характеристики элемента, нормируемой им.

Подразделение допусков на допуски формы, ориентации, месторасположения и биения, нормируемые ими геометрические характеристики элементов, знаки (условные обозначения), соответствующие характеристикам, необходимость указания базы при установлении того или иного геометрического допуска приведены в таблице 1.

Обозначение геометрической характеристики