Бериллиевый концентрат что это

Страсти по бериллию «В мире науки» №4, 2017

Мы продолжаем начатый в предыдущих номерах журнала рассказ о работах ученых Томского политехнического университета. Сегодня речь пойдет о редком, но чрезвычайно важном металле бериллии. Россия стоит на пороге бериллиевого голода. О том, как сотрудники ТПУ помогают решить эту проблему, нам рассказал проректор по научной работе и инновациям доктор технических наук, профессор Александр Николаевич Дьяченко.

— Александр Николаевич, зачем нам вообще нужен бериллий? Как-то обходились раньше без него?

— Обойтись можно без всего, но вот без бериллия человек последние 70 лет не обходился. Он применяется во многих областях промышленности. Самые распространенные — пружинные механизмы и бериллиевые бронзы как токопроводящие элементы. Металлический бериллий применяется в аэрокосмической и атомной технике. Современные технологии без этого металла просто невозможны.

— Космос от рядового потребителя далек, атом — тоже. А в бытовой технике бериллий используется?

— Бериллий — уникальный металл. Он в полтора раза легче алюминия и в девять раз его тверже. Изделия из него в 13-15 раз меньше и легче, чем из алюминия. Он используется практически везде, где используется медь. Медь сама по себе отличный металл, но, если в нее добавить хотя бы 0,5% бериллия, у нее проявляются совершенно удивительные свойства. У пружины в 1 тыс. раз увеличивается количество сжатий-разжатий. Если обычным гаечным ключом стукнуть по гайке, выбивается искра. Использование таких инструментов небезопасно, а иногда и вообще невозможно. А инструменты из бериллиевой бронзы не искрят.

— В бериллиевой бронзе медь заменена на бериллий?

— Нет. бериллий там используется как добавка. Есть медно-бериллиевые бронзы, есть алюмо-бериллиевые бронзы. Спектр изделий, в которых используется бериллий, достаточно широк. В чистом виде его применяют, например, в рентгеновской технике: окошки, из которых выходит рентгеновский луч. сделаны из бериллиевой фольги. Мы используем этот удивительный металл, часто об этом даже не подозревая. Когда проходим флюорографию, мы не думаем, что рентгеновский луч идет через бериллиевую пленку. Когда мы пользуемся сотовой связью, интернетом или смотрим телевизор, не задумываемся, что в космическом спутнике, передающем сигнал, есть бериллиевые детали. Когда включаем электричество, не думаем, что ток идет от атомной электростанции, где в ядерном реакторе тоже используются бериллиевые изделия. Бериллий невидим, но он незаменим.

— Иначе говоря, если в автомобильные рессоры не добавлять чуть-чуть бериллия, машина будет ездить, но значительно меньше по времени?

— Именно так. Она может стать даже чуточку дешевле, потому что в ней не будет дорогого бериллия, но рессоры в ней будут служить в два раза меньше. И на их частой замене вы потратите денег в разы больше.

На старых запасах

— Бели бериллиевым технологиям уже столько лет, а бериллиевое производство имеет такое большое значение, значит, у нас все это есть и развивается. Тогда в чем проблема?

— Бериллиевая промышленность в СССР была организована в 50-е гг. прошлого века. До 1990 г. в нашей стране было собственное производство бериллия, которое после 1990 г. оказалось в Республике Казахстан. Последние четверть века мы закупаем этот металл в основном в Казахстане. Без бериллия наша промышленность никогда не оставалась, мы всегда его использовали, но это был уже бериллий импортный.

— Он и добывается, и перерабатывается в Казахстане?

Ермаковское месторождение в Бурятии

— Нет. Добывался бериллий на Ермаковском месторождении в Бурятии и на Малышевском — в Свердловской области. Дальше сырье обогащалось и бериллиевый концентрат перевозился в Усть-Каменогорск на Ульбинский металлургический завод, где из него и производили металлический бериллий, гидроксид и оксид бериллия или бериллиевые бронзы.

— То есть бериллиевую руду добываем мы, обогащаем ее мы, а уже до готового продукта ее доводят в Казахстане и нам же продают?

— Не совсем так. Добывали руду во времена СССР. После раздела советского имущества все бериллиевое сырье, которого к тому времени было добыто с большим запасом, и все обогащенные концентраты были перевезены наУльбинский металлургический комбинат. Дальше УМЗ использовал ранее добытый советский бериллиевый концентрат. И до сих пор производит бериллий из этого сырья. Собственной добычи в Казахстане нет.

Сейчас запасы подходят к концу. Когда сырье закончится, на чем будет работать завод, неизвестно. Но это еще полбеды. Главная для нас проблема заключается в том. что поскольку 25 лет бериллиевое сырье было не востребовано, на месторождениях закрылась его добыча. Сейчас какая-либо перерабатывающая инфраструктура там вообще отсутствует. В России сегодня бериллиевое сырье не добывается, хотя есть месторождения, есть закрытые ныне горно-обогатительные комбинаты. Это все надо восстанавливать.

— Иначе мы можем столкнуться с бериллиевым голодом?

— Однозначно мы с ним столкнемся. Сырье вскоре закончится, добыча в России отсутствует, и мы будем вынуждены пользоваться импортным сырьем. Сырье добывают три страны: Китай. США и Мозамбик.

— При таком небольшом количестве поставщиков есть риск нарваться на монопольный сговор и, как следствие, на очень высокие цены.

— Конечно, стоимость бериллия для нас может подскочить в несколько раз.

— Покупать в Китае и в США. конечно, можно все. И это нормальный подход для стран третьего мира. Не будем обижать эти страны, но там, где люди живут в хижинах, там ничего не производят. все покупают за рубежом. Если это наш путь, то — да, это интересное направление, способствующее идеальной экологии. Можно жить в избах, шалашах или в землянках, одеваться в шкуры или вообще не одеваться, жить в полном единении с природой. Но, я думаю. это не российский подход. К тому же у нас нет выбора: мы не можем, как южные страны, жить просто так, любуясь миром. Хотя бы потому, что у нас достаточно суровый климат.

Далее: не надо забывать, что у нас жесткая политическая обстановка. В любой момент нам могут отказаться продавать все что угодно, в том числе и бериллий.

Россия при таком подходе просто не выживет. Мы обречены на развитие самых современных технологий. Это единственный способ, при котором наша страна может достойно существовать, а россияне — достойно общаться друг с другом и со всем миром.

На новых принципах

— Есть еще вопрос технологий. Подозреваю, что за четверть века они сильно изменились, а в Казахстане остались на уровне конца 1980-х.

— Даже глубже. В конце 1980-х гг. готовился технологический прорыв, образовался новый технологический уклад, технологии интенсивно менялись. Во всех странах, кроме, к сожалению, СССР.

— Нам тогда было не до того.

— На УМЗ производство бериллия началось в 1951 г. Каких-то серьезных технологических изменений завесь последующий советский, а тем паче постсоветский период не было. Можно сказать, что сегодня завод работает по давно устаревшим и крайне нерентабельным технологиям середины прошлого века.

— Как Томский политех пришел к вопросу переработки бериллия?

— Томский политех не пришел, он всегда был в этой теме. Начиная с запуска первого бериллиевого производства на УМ3 основной инженерный корпус составляли выпускники ТПУ.

Наши ученые принимали непосредственное участие в разработке первого советского бериллиевого проекта. Эти компетенции сохранились у нас до сих пор. И не только компетенции — сохранились даже люди, которые в те далекие времена в этом проекте участвовали. Конечно, сейчас они на пенсии, но чем хороша университетская среда, так это преемственностью поколений.

— Насколько сильно современные технологии, разработанные в ТПУ, отличаются от того, что было раньше?

— Не сильно, а кардинально. Классическая технология производства бериллия, применяемая в том числе и на УМЗ, предполагает использование серной кислоты. Не буду вдаваться в технологические подробности, но применение серной

кислоты возможно только для одного из видов бериллиевых руд, где породоноситель — это силикаты, песок. Американские и китайские руды — это, условно говоря, 90% песка и 10% оксида бериллия. Серная кислота оксид бериллия растворяет, а песок— по сути, стекло— с ней не взаимодействует, и в раствор уходит сульфат бериллия.

Российские руды Ермаковского месторождения— высокофтористые. Там большое количество флюорита, который несовместим с серной кислотой. При их взаимодействии выделяется газообразный едкий и очень вредный фтороводород. утилизация которого достаточно затратна. Поэтому мы приняли другой подход — нашли реагент, который взаимодействует с бериллиевой составляющей. но не взаимодействует с флюоритовой: фторид аммония. Это основная идея нашей технологии. Дальше идут стандартные операции: выщелачивание, получение тетрафторобериллата аммония, гидроксида, оксида бериллия, металла, бериллиевой бронзы.

— Насколько эта технология дороже старой в экономическом плане?

— Новая технология не может быть дороже старой. Если она дороже, это не технология — это метод, способ. В основе технологии всегда лежит экономика. По нашим расчетам, фтороаммонийная технология примерно на 40% дешевле, чем сернокислотная.

На новых планах

— Кому мы должны сказать спасибо за новую технологию?

— Сама идея восстановления российского бериллиевого производства достаточно молода. Она принадлежит А.В. Квашнину, бывшему в 2009 г. полномочным представителем президента РФ в Сибирском федеральном округе. Анатолий Васильевич уделял большое внимание экономике и природопользовательским технологиям. Было ясно, что огромный потенциал Сибири не задействован полностью. В том числе были известные проблемы с Ермаковским месторождением в Забайкалье.

Дальше эти идеи получили поддержку в Министерстве промышленности и торговли. В 2013 г. там запустили программу развития промышленности и повышения ее конкурентоспособности, которой руководит первый заместитель министра Г.С. Никитин. В ней есть подпрограмма развития редкометалльной промышленности, а уже в ней — отдел цветной металлургии и редких металлов, которым руководит С.И. Гришаев, и с ним мы плотно работаем.

В рамках проекта у нас есть промышленный партнер — созданная специально под него проектная компания «Редкие металлы Сибири». Общее руководство осуществляет генеральный директор Ю.Ю. Нечаев. Отдельно стоит отметить специалистов. которые решают все технические и научные вопросы, благодаря которым мы возродим в России бериллиевую промышленность. Это сотрудники кафедры химической технологии редких элементов и ее заведующий Р.И. Крайденко. Таким коллективом, начиная от главного идеолога и заканчивая исполнителями, мы идем к решению бериллиевой задачи.

— Экспериментальное производство уже работает?

— Работает опытная установка, собранная на опытном производстве Томского политеха. Поскольку бериллий — токсичное вещество и в стенах университета полноценно заниматься им не позволяют экологические нормы, экспериментальные

работы в 2015 г. проводились на площадке Сибирского химического комбината. В 2016 г. мы занимались проектными изысканиями, а в начале этого года вышли на Фонд развития промышленности, получили финансирование и за 2017 г. должны уже сделать проект, утвердить его во всех надзорных органах и начать строительство промышленного производства. Дальше по дорожной карте на 2018 г. у нас запланировано строительство, а на 2019 г. — начало промышленного выпуска оксида бериллия.

— Предполагается строительство нового комбината?

— Конечно. Старого в стране просто нет. Обогатительные мощности есть, их надо восстановить, но самое главное — это гидрометаллургия. Мы планируем производить обогащение на базе Ермаков- ского месторождения. Здесь мы работаем в тандеме с недропользователем — компанией «Метрополь», владеющей лицензией на добычу бериллиевых руд до 2025 г. Гидрометаллургическое производство будет располагаться на площадке Приаргунского производственного горно-химического объединения в Краснокаменске. Это дочернее предприятие АО «Атомредметзолото» «Росатома», там будет налажено производство оксида и гидроксида бериллия. В дальнейшем возможно производство металлического бериллия и высокотехнологичных изделий из него. Здесь, я думаю, хорошо подходит Сибирский химический комбинат. Но это решение будет лежать уже на руководстве «Росатома», наша компетенция так далеко не распространяется.

— Если вы говорите, что месторождения заброшены, значит на их перезапуск может уйти немало времени и средств?

— Восстановить добычу, конечно, будет непросто. Добычей и обогатительной частью занимается ГК «Метрополь». У них есть инвестиционный проект, по которому они должны организовать производство сырья уже к концу 2019 г., ко времени. когда будет построено гидрометаллургическое производство. Но на первой стадии мы планируем работать в основном на сырье «Росрезерва». Наши отцы-основатели в советское время очень заботливо сэкономили для страны достаточно большое количество запасов бериллиевого сырья, которое сегодня находится на хранении в «Росрезерве», его хватит на несколько лет работы. Мы сможем на нем окупить вложенные в гидрометаллургическое производство инвестиционные затраты. Это даст значительную экономию. Когда это сырье закончится, уже в полном объеме развернутся добыча и обогащение нашего сырья на Ермаковском месторождении.

На новых рынках

— На каком месте по разведанным запасам бериллия находится Россия?

— Мы, безусловно, в лидерах. На каком месте, точно сказать нельзя, поскольку многие страны скрывают свои запасы. Но на Ермаковском месторождении утвержденные запасы составляют 1,7 млнт однопроцентной руды. Этого хватит еще лет на 50. Дальше будут новые разработки, изыскания. Я думаю, откроют новые месторождения.

— Значит, у нас есть возможность не только покрывать внутренние потребности, но и выходить на мировой рынок в качестве достаточно крупного производителя?

— Однозначно. Мы должны занять на мировом рынке свою нишу. Когда страна выйдет на производство 100 т в год в пересчете на металлический бериллий, мы можем занять 20-30% мирового рынка. Именно благодаря современным технологиям, потому что меньшая себестоимость повышает конкурентоспособность.

Здесь у нас значительное преимущество: и Китай, и США, и Казахстан сегодня производят бериллий по технологии, по которой его производили еще в Германии в 1923 г. Естественно, за сто лет прогресс шагнул вперед, поменялись конъюнктура цен, сырьевые материалы, аппаратурное оформление. И мы планируем выйти на рынок с действительно современной технологией.

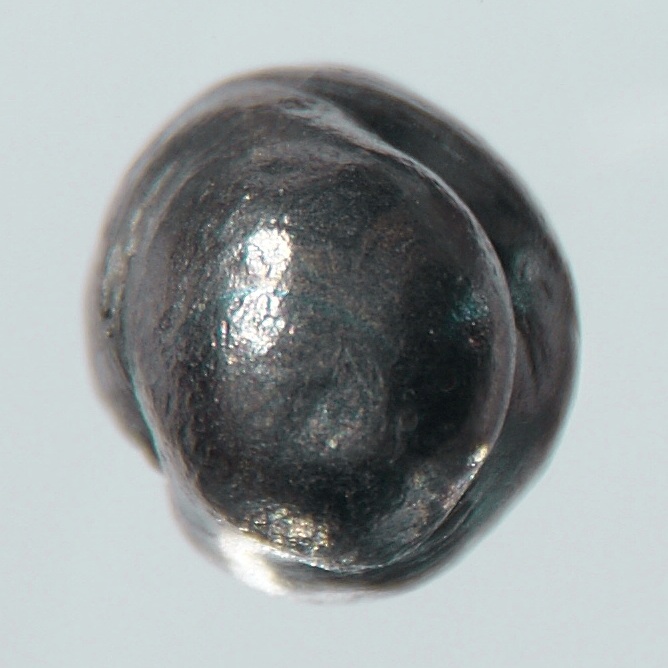

Чистый бериллий. Токсичен, но ценен

— Сколько сейчас стоит бериллий?

— Все равно недешевый металл.

— Это скромно сказано. Бериллий — один из самых дорогих металлов. Из промышленных — самый дорогой. Он примерно в десять раз дороже титана и в сто — алюминия.

— Мы обязательно придем к этому. Действительно, первый алюминий в начале XX в. по цене приравнивался к драгоценным металлам. Из первого алюминия делали очень дорогие столовые приборы. Сейчас — самые дешевые. Когда-то алюминиевые ложки использовались в княжеских и царских домах. В наши дни я даже говорить не буду, где большей частью их используют.

Сегодня наша страна занимает первое место по производству алюминия — около 4 млн т. Это самый доступный металл. В советские годы были планы выйти на первое место не только по алюминию, но и по титану. Мы это сделали, снизив себестоимость производства. Были планы выйти на первое место и по бериллию и передвинуть его тем самым из позиции стратегического, редкого металла в позицию общедоступного, как алюминий или титан.

— Это было реально?

— Да. Госплан СССР поставил задачу примерно к нашему времени довести производство до 1 тыс. т в год в пересчете на металлический бериллий. Если бы те планы были реализованы, мы бы не просто заняли по производству бериллия первое место в мире, мы бы действительно сделали его общедоступным. К сожалению, планам не суждено было сбыться: по факту сегодня все мировое годовое производство находится на уровне 300 т. Но наша цель — осуществить их на современном этапе.

Александр Николаевич Дьяченко,профессор, доктор технических наук, проректор по научной работе и инновациям ПТУ

Российские технологии изготовления бериллия

Первое в России производство бериллия по технологии ТПУ появится в 2018 году.

Завод с мощностью 100 тонн бериллия в год появится в городе Краснокаменске (Забайкальский край) к концу 2018 года, — об этом сообщил проректор ТПУ по науке и инновациям Александр Дьяченко. Затраты на проектирование и строительство производства составят 520 миллионов рублей.

В конце 2016 года Томский политехнический университет представил Минпромторгу собственный метод переработки концентратов бериллия. В 2013 году Министерство промышленности и торговли стало заказчиком технологии. Работы проводятся в рамках государственной программы по развитию промышленности и повышению ее конкурентоспособности.

«Случился полезный симбиоз: когда научная организация разрабатывает технологию, образовательная организация — мы же — готовим персонал, и все это передается в производство и поддерживается государством», — рассказал Александр Дьяченко.

В конце 2014 года специалистам из ТПУ удалось впервые в России получить лабораторную партию этого металла. Первые образцы были невысокого качества, но за год технологию удалось улучшить и удешевить.

«Отличие нашей технологии в том, что она предназначена для переработки именно российского сырья, которое содержит в себе много фтора, — пояснил заведующий кафедрой химической технологии редких, рассеянных и радиоактивных элементов Роман Крайденко. — Применять для такого сырья американский и немецкий способ производства невыгодно».

ТПУ разработал и запатентовал новый способ переработки бериллиевого концентрата — фтороаммониевый. Он подходит для переработки отечественного сырья с высоким содержанием фтора, в отличие от классического способа — сернокислого. Кроме того, отличительная особенность разработки ТПУ в возможной диферсификации: применение технологии позволяет получить оксид бериллия, гидроксид бериллия и черновой металлический бериллий.

Сейчас ТПУ приступил ко второму этапу проекта — созданию предприятия по производству бериллия. Деньги на это (260 миллионов) выделил фонд развития промышленности, еще 260 миллионов составили частные инвестиции. Заемные средства ТПУ обязан вернуть фонду развития промышленности в 2020 году.

На первом этапе производства бериллия планируется перерабатывать сырье, которое хранится в Росрезерве (около 18 тысяч тонн бериллиевого концентрата). Далее добывать бериллий планируют на Ермаковском месторождении в Бурятии. Добыча руды там была прекращена в 1989 году, сейчас в недрах месторождения находится около 40 процентов неразведанной руды. Производство будет располагаться в Забайкальском крае.

На втором этапе планируется организовать обогатительную фабрику и создать гидрометаллургическое производство. Оно может быть запущено на сибирском химическом комбинате.

Бериллиевое производство будет вырабатывать 100 тонн металла в год, что составит около трети мирового рынка.

«Сегодня всего три страны в мире производят собственный бериллий. В России собственного производства нет с 1989 года. Мы закупали этот металл у Казахстана. Но сейчас производство там терпит ресурсный голод, так как запасы бериллиевого концентрата, оставшиеся с советских времен, заканчиваются. Если мы не наладим собственное производство, то попадем в зависимость от Китая и США», — сообщил Александр Дьяченко.

Бериллий — один из самых дорогих металлов в мире, обладает высокой жаростойкостью, легкостью (в 1,5 раза легче и в 9 раз прочнее алюминия). Стоимость бериллия составляет около 1 000 долларов за килограмм.

Используется в высокотехнологичных отраслях промышленности: металлургии, атомной, аэрокосмической, приборостроительной и оборонной отраслях. Бериллий слабо поглощает рентгеновское излучение, поэтому из него изготавливают окошки рентгеновских трубок. Добавка 0,5% бериллия в сталь позволяет изготовить пружины, которые остаются упругими до температуры красного каления и способны выдерживать миллиарды циклов нагрузки. Бериллиевая бронза не искрится при ударе и поэтому используется при производстве инструментов для шахт.

На Урале запустят первое производство концентрата бериллия для оборонки

Госкорпорация «Ростех» планирует запустить производство концентрата из бериллия на территории ТОСЭР в Краснотурьинске. Металлургический комбинат появится в рамках деятельности АО «Мариинский прииск». Об этом РБК Екатеринбург рассказал источник, близкий к правительству Свердловской области.

Сроки и суммы инвестиций в производство не раскрываются. В АО «Мариинский прииск» комментировать информацию РБК Екатеринбург отказались.

В начале октября Минпромторг РФ опубликовал Стратегию развития отрасли редких и редкоземельных металлов на период до 2035 года. В ней подтверждается, что на базе АО «Мариинский прииск» запланировано создание полного цикла бериллиевого производства. Однако в списке перспективных проектов для отрасли редких и редкоземельных металлов по АО «Мариинский прииск» не указаны ни стоимость проекта, ни сроки реализации.

По указанной в стратегии Минопромторга оценке, 30% бериллия в РФ используется в металлургии при изготовлении сплавов, до 10% — в оборонной промышленности, около 20% — в энергетике и 40% — в других отраслях. Но на данный момент в РФ бериллий не производится за счет собственной сырьевой базы.

«У нас бериллий — сопутствующее сырье при добыче изумрудов на Малышевском изумрудно-бериллиевом месторождении. Сейчас он складируется, а для производства закупается в Казахстане. Но там запасы заканчиваются», — пояснил источник РБК Екатеринбург.

В частности, металл в первичной форме поставляет в Россию АО «Ульбинский металлургический завод».

«Остальная часть бериллия производится путем переработки вторичного бериллийсодержащего сырья на базе предприятия ФГУП «Базальт», принадлежащего Госкорпорации «Росатом», — указано в стратегии Минпромторга.

Собеседник РБК Екатеринбург добавил, что в год России требуется 450 тонн бериллия для развития стратегических наукоемких отраслей промышленности. Но объемы поставок — ниже.

Бериллий относится к категории редкоземельных металлов. По данным Минпромторга, доля их импорта в РФ составляет 85%. К 2025 году за счет развития собственной сырьевой базы, высокотехнологичных отраслей потребления и мер поддержки планируется снизить этот показатель до 60%, к 2035 году — до 40%.

Ростех при создании АО «Мариинский прииск» уже вложил в него 5 млрд рублей — на развитие добычи и переработку драгоценных минералов и работу с бериллием. Планировалось, что редкоземельные металлы будут получать исключительное российские госкорпорации.

Всего, по указанным в стратегии Минпромторга данным, в России учтено 35 месторождений бериллия, из которых 29 находятся в нераспределенном фонде недр. В Свердловской области подготавливается к освоению бериллиевое месторождение «Красноармейское».

Основы металлургии бериллия

Свойства бериллия

Порядковый номер бериллия 4, его атомная масса 9,013. Бериллий относится ко II группе периодической системы Д.И. Менделеева. Это металл серого цвета, по внешнему виду напоминающий сталь.

Бериллий плавится при температуре 1287 ºС и кипит при 2450 ºС. У него обнаружены две полиморфные модификации с температурой аллотропического превращения 1254 ºС. Низкотемпературная модификация бериллия (α-Be) при 18 ºС имеет гексагональную решетку с параметрами а = 0,22856 нм, с = 0,35832 нм, с/а = 1,5677. Высокотемпературная β-модификация образует объемноцентрированную кубическую решетку с периодом 0,2549 нм при 1254 ºС. Межатомное расстояние при полиморфном превращении α→β уменьшается, а плотность возрастает примерно на 5 %.

При комнатной температуре бериллий устойчив в сухой атмосфере, но во влажном воздухе медленно окисляется. При нагреве в воздушной атмосфере до температур примерно 600 ºС окисление бериллия незначительно. Металлический бериллий непосредственно реагирует с азотом при температурах выше 700 ºС с образованием нитрида Be3N2, отличающегося высокой твердостью.

Бериллий не вытесняет водород из воды, так как на его поверхности образуется плотная оксидная пленка. В перегретой воде при 300 ºС технический бериллий разрушается через двое суток. Бериллий стоек в расплавах лития до 593 ºС, в ртути – до 315 ºС, в висмуте и свинце – до 673 ºС. Натрий, калий и кальций технической чистоты вызывают коррозию бериллия из-за его взаимодействия с кислородом, растворенным в этих металлах. Если содержание кислорода в расплавах щелочных металлов меньше 0,01 %, то коррозии не происходит.

Сырье для производства бериллия

В настоящее время за рубежом используются два промышленных минерала: берилл и бертрандит.

Берилл Be3Al2 [Si6O18] – силикат кольцевой структуры, содержит 10,5–14,3 % BeO. Обычные примеси – щелочные элементы Li, Na, R, Rb, Cs; меньшее значение имеют Mg, Mn, Fe, Cr, H2O. Чистый берилл бесцветен; окраска его обусловлена примесями, главным образом железом и хромом. Окрашенные и хорошо закристаллизованные разновидности берилла используют как драгоценные камни: изумруд – зеленый, аквамарин – зеленовато-голубой, воробьевит (содержит до 3 % Cs2O) – розовый, гелиодор – желтый.

Берилл встречается почти во всех минеральных образованиях, за исключением собственно магматических. Но для промышленного использования до последнего времени разрабатывали лишь месторождения крупнокристаллического берилла, связанные с гранитными магматитами, позволяющие применять ручную рудоразборку. Большая потребность в бериллии привела к совершенствованию методов обогащения и к использованию других типов месторождений, содержащих мелкокристаллический берилл, в частности комплексные сподумен-берилловые руды.

Интенсивные исследования, проводившиеся в последние годы во многих странах, привели к открытию новых промышленных типов месторождений гидротермально-пневматолитического характера. Основные минералы этих месторождений – бертрандит, фенакит, хризоберилл, а в некоторых случаях вместе с ними присутствуют бехоит, гадолинит, гельвин и эвклаз.

Фенакит Be2[SiO4] – островной силикат, содержит 45,5 % BeO. Обычно бесцветен, но иногда окрашен примесями в винно-желтый или розовый цвет. Генетически родствен бертрандиту. В ближайшей перспективе планируется освоение его месторождений.

В большинстве пегматитовых месторождений берилл входит в состав комплексных руд наряду с другими редкометальными минералами, бертрандитовые месторождения относятся к монометальным. Подтвержденные запасы бериллия более 1100 тыс. т BeO. Около 80 % запасов сосредоточено в четырех странах: Бразилии (380 тыс. т), Индии (180 тыс. т), Аргентине (70 тыс. т) и США (55 тыс. т).

Бериллиевые руды относятся к труднообогатимым вследствие близости свойств минералов бериллия и пустой породы.

Основные методы обогащения бериллиевых руд следующие:

Ручная рудоразборка. Применяют для крупнокристаллических берилловых руд (минимальный размер кристаллов должен быть ∼ 10 мм) пегматитовых месторождений, что дает возможность извлекать лишь 30 % содержащегося в руде бериллия. Разработаны методы автоматизированной радиометрической рудоразборки по наведенной радиоактивности при облучении γ-лучами.

Избирательное измельчение применяют для руд, содержащих мягкие породы (слюдистые сланцы, тальк). Твердые минералы бериллия отделяют на грохотах или классификаторах от минералов пустой породы.

Флотация. Применяют для руд с мелкой вкрапленностью берилла. При обогащении сподумен-берилловых руд вначале производят флотацию сподумена. Ее хвосты, представляющие собой черновой берилловый концентрат, флотируют затем по кислотной или щелочной схеме. Флотационные методы дают возможность извлечь ∼ 85 % берилла. При флотационном обогащении пегматитов, содержащих менее 0,1 % BeO, удалось получить концентраты с 8–11,5 % BeO с 70–80 %-ным извлечением.

Способы получения бериллия

Металлотермические методы

Эти методы были испробованы по отношению к оксиду и галогенидам бериллия. Для восстановления оксида бериллия из обычно применяемых металлов пригоден лишь Ca. Однако продукт восстановления загрязняется кальцием вследствие образования соединения CaBe13. Неудачна и попытка использовать для восстановления Ti и Zr. В данном случае реакция проходит в твердой фазе (температуры плавления компонентов очень высоки), поэтому выход во многом зависит от степени контактирования BeO с восстановителем, в связи с чем брикетирование производили под давлением 101 МПа. Этот процесс, проводившийся в глубоком вакууме (133 Па) и при 1785 ºС, оказался слишком дорогим, чтобы получить широкое применение.

Фторид бериллия (Ткип =1327 ºС) позволяет вести процесс с получением расплавленного бериллия, образующего корольки металла. Из восстановителей наиболее подходит магний, так как щелочные металлы, например Na, обладают низкой температурой кипения, кроме того, в процессе восстановления образуется соединение NaF · BeF2, которое далее не восстанавливается натрием, что существенно снижает выход бериллия.

Магнийтермическое восстановление фторида бериллия

Это самый распространенный метод получения металлического бериллия. Реакция восстановления фторида бериллия магнием протекает быстро уже при температуре около 900 ºС, однако для разделения продуктов реакции они должны быть нагреты до 1300 ºС, т. е. выше температур плавления бериллия и фторида магния. В процессе восстановления выделяется большое количество тепла, которое идет на испарение магния, что создает возможность выброса материала из зоны реакции. Указанные осложнения устраняют добавлением флюсов, на плавление которых это тепло и расходуется. Наиболее целесообразным оказалось использовать в качестве флюса избыток BeF2, что исключает загрязнение металла посторонними добавками. Система MgF2 – BeF2 позволяет выбрать наиболее рациональный состав шлака. Хорошие результаты могут быть достигнуты при введении магния в количестве не более 75 % от стехиометрически необходимого. При таком соотношении бериллий легко отделяется от шлака за счет растворения с поверхности частичек восстановленного металла оксидной пленки, мешающей их слиянию. Плотность шлака больше плотности бериллия, поэтому последний всплывает на поверхность ванны.

Восстановление ведут в графитовых тиглях, нагреваемых в индукционных печах. Расплавленный бериллий накапливается на поверхности шлака. При охлаждении тигля металл кристаллизуется раньше шлака, что позволяет извлекать слиток бериллия из расплава солей. Шлак в расплавленном состоянии сливают из тигля в графитовую изложницу. Соли с поверхности слитка бериллия растворяют в воде. Фторид бериллия извлекают из шлака в процессе выщелачивания раствором фторида аммония. Получаемый раствор поступает на стадию производства фторида бериллия. Нерастворимый осадок, состоящий из фторида магния, после переработки используют в качестве флюса в процессе восстановления. Частицы и куски восстановленного металла содержат 97 % Be, а также некоторое количество шлака и непрореагировавшего магния. Суммарное извлечение бериллия в процессе восстановления 96 %, продолжительность цикла 3,5 ч.

Электролитическое производство бериллия

Бериллий не может быть получен электролизом водных растворов его солей, так как имеет высокий отрицательный электродный потенциал, поэтому при электролизе на катоде выделяется водород. Электролитическое производство можно осуществить, используя расплавы солей, в частности расплавы галогенидов бериллия. Однако их расплавы не проводят ток, поэтому электролиз возможен лишь в присутствии второго компонента, обладающего достаточной электропроводностью и более высоким по сравнению с галогенидами бериллия напряжением разложения. Этими свойствами обладают галогениды щелочных металлов.

Соответствующий состав электролита в принципе допускает использование и хлоридной, и фторидной ванн. Но высокая температура плавления BeF2 (800 ºС) обусловливает проведение высокотемпературного процесса. Это влечет за собой конструктивные затруднения и способствует окислению выделяющегося металла. Предпочитают низкотемпературный электролиз из ванны, содержащей хлориды бериллия и натрия. Оптимальный состав электролита был найден в результате изучения плавкости в системе BeCl2 – NaCl. В системе обнаружены низкотемпературная эвтектика (215 ºС), содержащая 50 % (мол.) BeCl2, и инконгруэнтно плавящееся соединение Na2BeCl4. В этом соединении бериллий координационно связан с хлором, но связь неустойчива.

Электролиз проводят в сварных никелевых ваннах, снабженных электрическим нагревателем. Анод изготовляют из плотного графита, что снижает выкрашивание анода с поверхности и тем самым уменьшает возможность загрязнения электролита. Катодом служит сама никелевая ванна. В этом случае по окончании электролиза электролит перекачивают в другую ванну, а металл вычерпывают перфорированным ковшом. На некоторых предприятиях применяют съемные катоды в виде перфорированных никелевых ящиков, вставляемых в ванны. Ванну и катод перед электролизом бериллируют для уменьшения загрязнения никелем.

Электролитический бериллий чище металлотермического. Это объясняется тем, что и электролиз, и предшествующее ему хлорирование BeO – рафинирующие операции. Указанное преимущество делает электролитический метод конкурентоспособным, несмотря на значительно меньший выход металла.

Сплавы на основе бериллия

Подавляющее большинство элементов периодической системы обладают ничтожной растворимостью в бериллии или практически не растворяются в нем. Заметной растворимостью в твердом бериллии при высоких температурах обладают такие элементы, как Co, Ni, Cu, Au, Pd. Однако растворимость этих металлов в бериллии с понижением температуры сильно уменьшается, и появляются выделения вторых фаз, вызывающие охрупчивание бериллия.

Большой интерес представляют сплавы бериллия с 20…40 % алюминия. Эти сплавы отличаются высокими механическими и технологическими свойствами при плотности не намного большей, чем у бериллия. Они обрабатываются значительно легче, чем чистый бериллий. Бериллий образует с алюминием диаграмму состояния эвтектического типа практически без взаимной растворимости (рис. 1). Структура сплавов бериллия с 20…40 % Al представлена хрупкими сравнительно твердыми частицами бериллия и мягкой высокопластичной алюминиевой фазой. Алюминиевая фаза и придает сплавам достаточно высокую технологичность и пластичность. Хотя алюминий и снижает модули упругости бериллия, они остаются достаточно высокими и составляют 220000…250000 МПа при 25…30 % Al, в связи с чем эти сплавы по удельному модулю упругости превосходят все конструкционные материалы. Перспективный для промышленного применения сплав Be + 38 % Al имеет σ в = 385 МПа; σ 0,2 = 300 МПа; δ = 7 %; Е = 189000 МПа. Механические свойства сплавов системы Be – Al могут быть существенно повышены легированием магнием и цинком.

В связи с открытием у бериллия полиморфизма были приняты попытки стабилизировать β-фазу при комнатной температуре. Бериллиевые сплавы со стабилизированной β-фазой благодаря ее кубической структуре должны обладать значительно большей пластичностью по сравнению с α-бериллием и сплавами на основе α-фазы. Фаза β закалкой в воде в бериллиевых сплавах не фиксируется. В системах бериллия с никелем и кобальтом β-фазу удалось зафиксировать лишь сверхбыстрой закалкой при скоростях охлаждения порядка 10 6 град/с. Поэтому в настоящее время стабилизацию β-фазы для получения бериллиевых сплавов считают весьма проблематичной.